2020年10月、名古屋で「World Robot Summit 2020」(ワールドロボットサミット:WRS)が開催される。ロボット競技と展示会で構成されるが、その競技のひとつに「インフラ・災害対応カテゴリー」が設けられている。

人間がアクセスできないようなプラントで発生した大災害、中の様子もわからないようなトンネル事故など、大災害時を想定したり、災害予防としてロボットを動かす競技だ。本大会では実機のロボットを使った競技大会となるが、その2年前にあたる2018年の8月に東京で開催されるプレ大会では、実機のロボットではなく、シミュレーターを使った競技になることが決定している。

世界的に知られるロボットの実機を使った競技大会と言えば、DARPA主催のロボティクスチャレンジ「DARPA Robotics Challenge」があるが、あの大会でも開催される2年前に行われたプレ大会ではシミュレータ「Gazebo(ガゼボ)」を使って競技が行われたと言う(DARPA Virtual Robotics Challenge)。

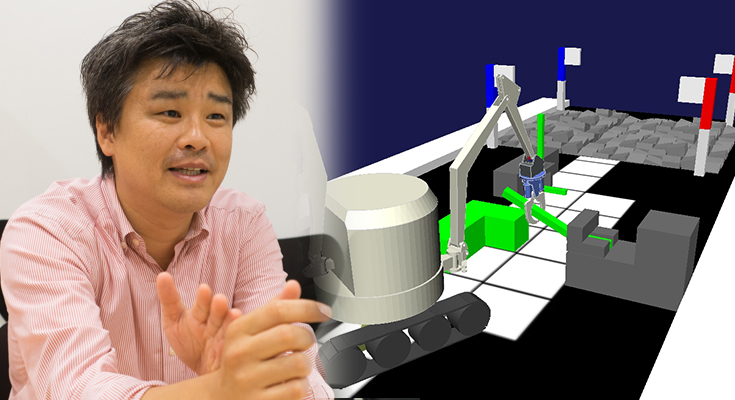

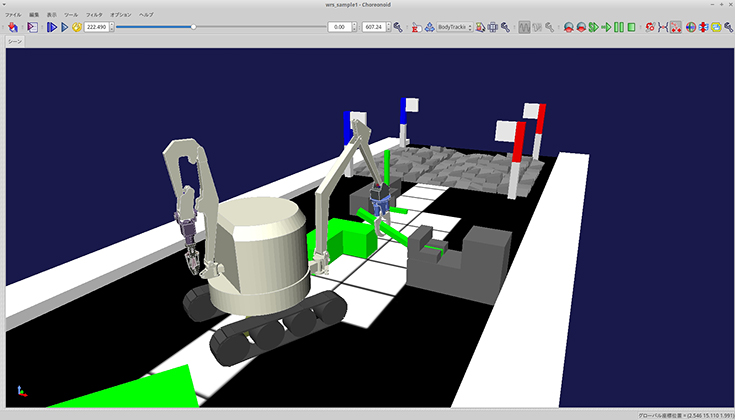

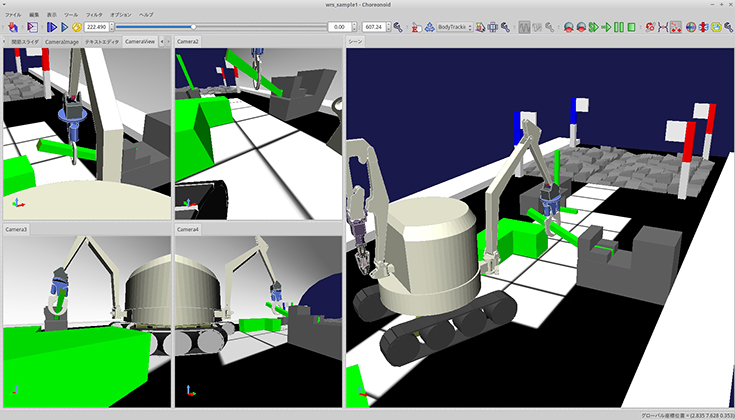

2018年のWRSプレ大会では、DARPAのシミュレータ「Gazebo」に相当するものとして、産総研(産業技術総合研究所)が開発している「Choreonoid」(コレオノイド)が使われる。

Choreonoidは2011年からオープンソースソフトウェアとして一般に公開されている統合ロボットシミュレータだが、WRSプレ大会に向けて、シミュレータ性能の鍵となる「物理エンジン」テクノロジーにAlgoryx社の開発する「AGX Dynamics」を採用し、ブイエムシーとともに共同開発を進めることとなった。「AGX Dynamics」の日本での販売サポートは株式会社ブイエムシーが行っている。

「物理エンジン」とはシミュレータの内部で物理計算を行うソフトウェアだ。シミュレータ内でロボットの重心の位置や力量を計算したり、移動や傾き、アームを動かすことによる重心の移動、摩擦の変移などの計算を担っている。

「物理エンジン」はどのような分野で、どんな用途で活用されるのか、その可能性について、ブイエムシーの永原明氏に聞いた。

建機やロボットメーカーがシミュレータを相次ぎ導入

編集部

物理エンジン「AGX Dynamics」が、WRSで使われる「Choreonoid」シミュレータに採用されたと言うことですが、この技術は通常はどのような場所で実践利用されているものなのでしょうか

永原(敬称略)

物理エンジンは様々なことに活用できます。例えば、Choreonoidのようにロボット・シミュレータに実装するというのもそのひとつですが、実際の現場では建設用機械や乗り物などの設計や開発の際に、動きや耐久度などを確認する開発用のシミュレータとして使われています。また、操縦の訓練用シミュレータとしても使われています。

編集部

具体的にはどのようなものをシミュレートして、どのようなことが解るものなのでしょうか

永原

例えば、建機メーカー各社は、本格的な業務シミュレータを導入し始めていて、土砂や建機の動きは高度な物理エンジンを使ったシミュレータでテスト環境などを再現しています。例えば、この環境では、この土質にこの角度でショベルを入れた時には、どれくらいの抵抗や摩擦、モーターへの負荷があり、重心はどこに移って、無限軌道がどれだけ滑るかなど、実際とほぼ同じ状況下でシミュレーションによる数値の計測が可能になっています。

他には、再生コンクリートをミキサーで回す状況をシミュレートし、中でコンクリートの粒がどのような量と角度で、どんな動きをして、どこに溜まるか等を再現したりもしています。地味な例ですが、これも業務では大切な情報となります。

■建機掘削、粒子シミュレーション

編集部

それは机上の計算だけで求められるものなのですか?

永原

ほぼ計算だけで求められます。ミキサーの中で回される砂のデータは実際には存在しないので、物理計算を使って再現しますが、精度は低くありません。例えば、建機メーカーの例では、開発時に砂の上を走る建機の車輪などのモーターの制御をシミュレータで検証します。その際、実機で行うテストと同じように、シミュレータ画面の砂の上についた走行の軌跡の状況を見て、制御設計が正しいかどうか、どこが間違っているかを判断します。間違っていると特有の軌跡が出たりするそうです。タイヤやキャタピラの跡を見て、この制御でいいのか、どこが悪いのかは、私には全く解りませんが、開発者の方々にとっては、シミュレータはそれほど重要で、精度の高いものになっている、ということですね。

編集部

専門家の開発者たちが信頼するシミュレータであれば、相当、高レベルの精度だと思います。しかも、実機を使わずにテストできるのあれば、コストも時間も大幅に削減できますね。企業にとってはそこがメリットということでしょうか。

永原

企業の目的としては時間とコストの削減、そこが一番のポイントです。開発用に建機の試作機を作るのは長い期間と大きなコストがかかります。できた試作機を実験したり、フィールドテストのための環境を作り、維持し、実際に建機が壊れるところまで何度も試したりデータを取ったりすれば、それこそ莫大な時間とコストを費やすことになります。そこをシミュレータによって再現するんです。シミュレータなら机上で気軽に頻繁にデータがとれます。実機によるテストの回数を減らすだけでもコストと時間を大幅に短縮できます。先ほどのモーターの例で言えば制御アルゴリズムは何千種類もあるので、環境の違いごとに実機で多くのアルゴリズムを試すテストを想定すれば、シミュレータによる代用がどれだけ効率的か想像できると思います。

編集部

なるほど。こういった技術は他の国や企業でも既に普及しているのですか?

永原

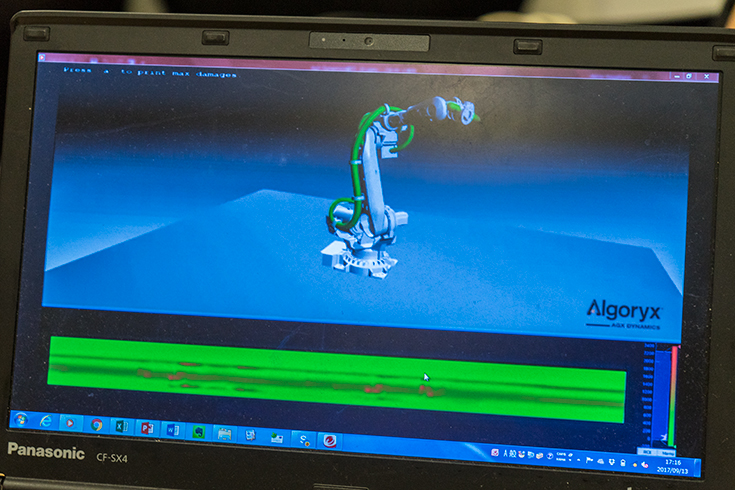

普及はまだまだこれからで、各社検討を始めているところです。本当に一部のメーカーさんがシミュレータのメリットに気付いて導入を始めた段階です。産業用ロボットで世界的に知られているABB社でも製造ラインにロボットアームを導入する際に、ケーブルやコード類などの衝突や取り回しの配置をシミュレートして確認しています。

■ロボットケーブルダメージシミュレーション

このシステムでも「AGX Dynamics」が採用されています。この事例も今年の6月に導入したばかりですから、やはり市場はこれから、というところですね。

以前から産総研さんにはChoreonoidへの実装の検討して頂いていたのですが、WRSの競技でもより高精度に動作するシミュレータを目指し、この機会に本格的に「AGX Dynamics」を活用して、Choreonoidのレベルアップを図ろう、という話になったのです。

まだ大きく認知はされていないシミュレータの物理エンジン。

WRSで採用されただけでなく、既に実践での活躍も急ピッチで進行しているようだ。

うまくシミュレータを活用すれば、メーカーにとっても開発費やテスト費用のコスト削減に繋がるだけに、今後の普及を期待したい。

株式会社ブイエムシー

ABOUT THE AUTHOR /

神崎 洋治神崎洋治(こうざきようじ) TRISEC International,Inc.代表 「Pepperの衝撃! パーソナルロボットが変える社会とビジネス」(日経BP社)や「人工知能がよ~くわかる本」(秀和システム)の著者。 デジタルカメラ、ロボット、AI、インターネット、セキュリティなどに詳しいテクニカルライター兼コンサルタント。教員免許所有。PC周辺機器メーカーで商品企画、広告、販促、イベント等の責任者を担当。インターネット黎明期に独立してシリコンバレーに渡米。アスキー特派員として海外のベンチャー企業や新製品、各種イベントを取材。日経パソコンや日経ベストPC、月刊アスキー等で連載を執筆したほか、新聞等にも数多く寄稿。IT関連の著書多数(アマゾンの著者ページ)。