第34回ロボット学会学術講演会(http://rsj2016.rsj-web.org)が、山形大学にて2016年9月7日から9日までの日程で開催された。8日には、日本ロボット学会主催で「我が企業のロボット 〜ロボット関連企業の取り組み〜」と題したオープンフォーラムが開催された。オーガナイザーは日立製作所 研究開発グループ の山本健次郎氏。

各企業がロボット関連技術の研究開発動向や事業展開について紹介するこのフォーラムは、基本的には学生向けのイベントである。学生向けであるがゆえに、一般人が聴いてもわかりやすい。

また、多種多様な企業の取り組みを、一端とはいえ、まとめて聴ける機会はそんなにない。ロボットはBtoB利用が多く、企業が一般向けにプレゼンテーションすることはあまりないからだ。各企業がどんなスタンスでロボットに取り組んでいるのか、少しのぞいてみよう。

1. 筋骨格シミュレーションで製品開発をサポート(株式会社テラバイト)

2. 技術融合による知能化で精密作業から防衛まで手がける株式会社IHI

3. 情報化施工とコマツ「スマートコンストラクション」が現場を変える

4. 人との協働を狙う不二越ロボット

5. 双腕組み立てから大型ロボット、医療分野にも進出(川崎重工業)

6. 精密な作業が得意な小型多関節ロボットが売り、三菱電機

7. クラウド基盤で人間共生ロボットを 日立製作所「EMIEW 3」

8. 地図作成・位置同定を手軽にする日立産機システム

9. 「ならい把持」が可能な空圧ハンドを使って不定形物も把持。物流自動化に挑む東芝

1. 筋骨格シミュレーションで製品開発をサポート(株式会社テラバイト)

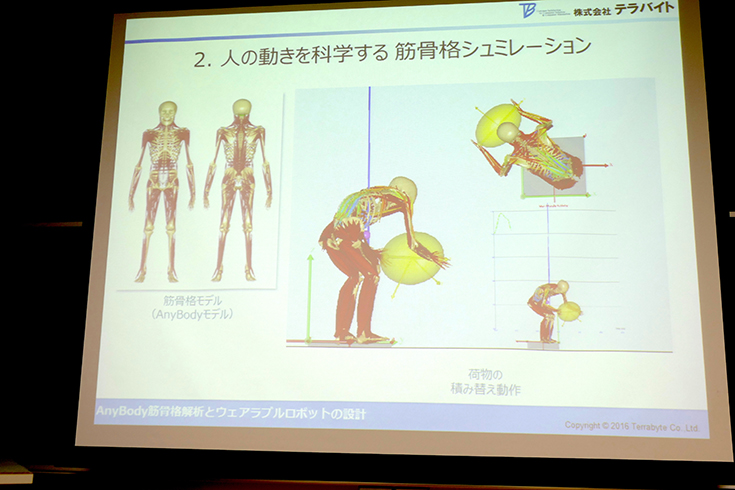

最初に株式会社テラバイト営業部統括部長付の辻和志氏が、同社の筋骨格シミュレーションソフトウェアを使ったウェアラブル機器の開発について、紹介した。

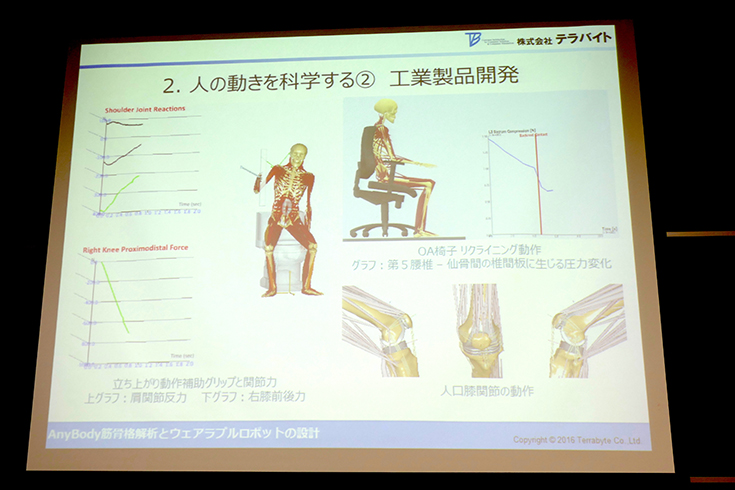

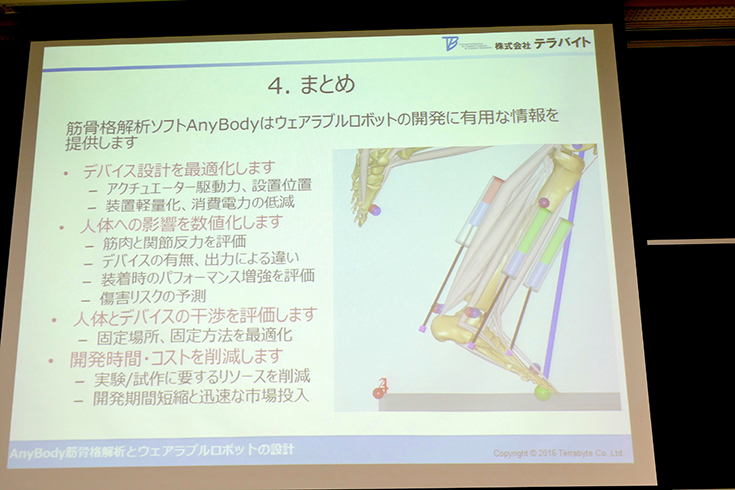

筋骨格シミュレーションを使うことで人の動きを定量化し、内部で生じている力を評価することができる。たとえば重量物を扱うときの作業負荷を定量化して労務管理につなげたり、スポーツ科学のトレーニング指導に応用されている。

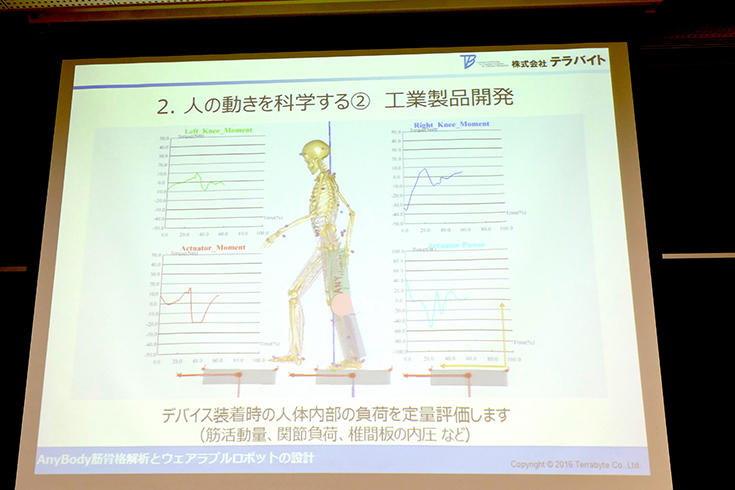

もちろん工業製品開発や人工関節の開発等にも用いられている。製品使用時に人体にかかる負担を定量化し、どのような設計をすれば軽減できるのかも検討できるからだ。

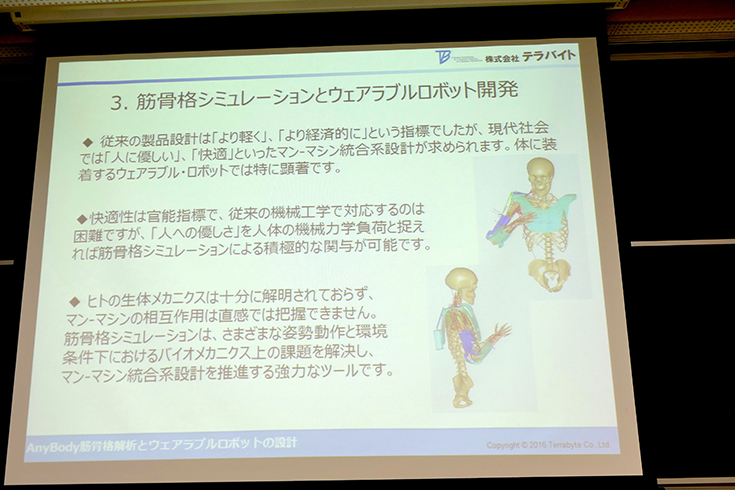

辻氏によれば、現代社会においては製品は「より軽く」「経済的に」だけではなく、「人に優しく」「快適」な機械設計が必要な時代になっているという。感覚は官能指標で表現されるが、機械工学で対応するのは難しい。しかし、機械力学負荷ならば測ることができる。

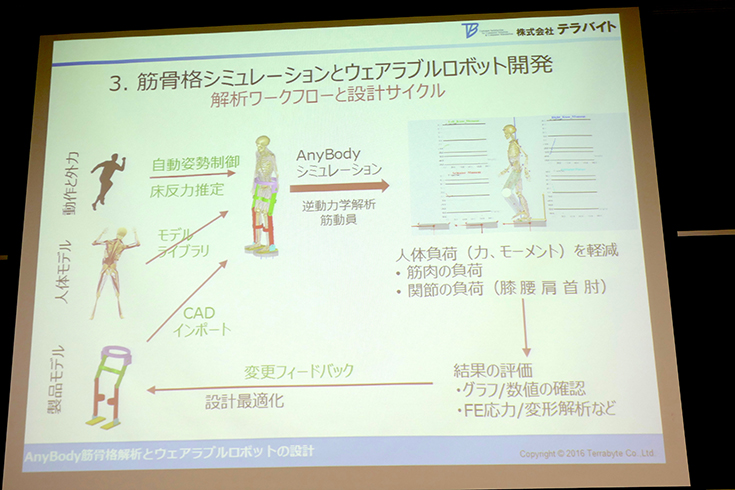

人の生体メカニクスはまだ十分に解析されていないが、筋骨格シミュレーションは様々な条件下での動きを模擬し検討するツールとして使える。人体モデル、製品モデル、動作と外力を統合して、動作を実行させて、設計を最適化するようにフィードバックすることが可能だ。

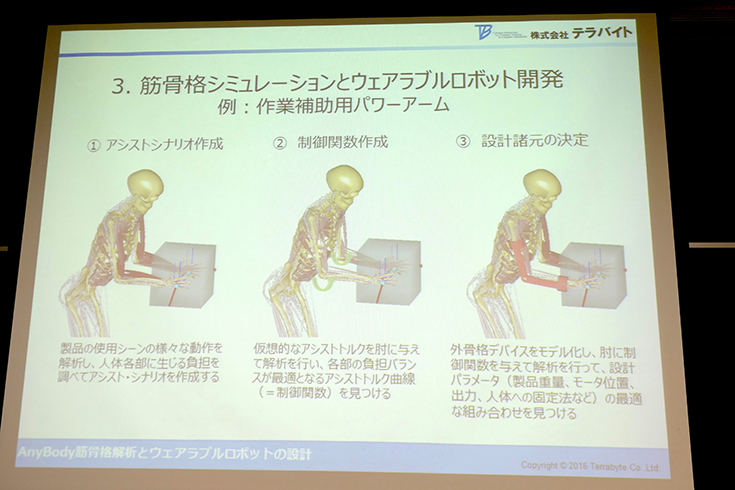

実際の開発においては、どう使うのか。たとえばアシストスーツの場合は、どういう動作を補助しようとするのかを、まず何もつけてない人体モデルをつかって計算する。そこに仮想的なアシストトルクを与えて、どのようなトルクを与えると筋肉負荷がどの程度軽くなるのか求め、適切なアシスト軌道(制御関数)を見つける。そして最後に制御諸元を決定するといった手順だ。

皮膚の動きなどは取り込まれていないが、人体とデバイスの干渉も評価できるという。

2. 技術融合による知能化で精密作業から防衛まで手がける株式会社IHI

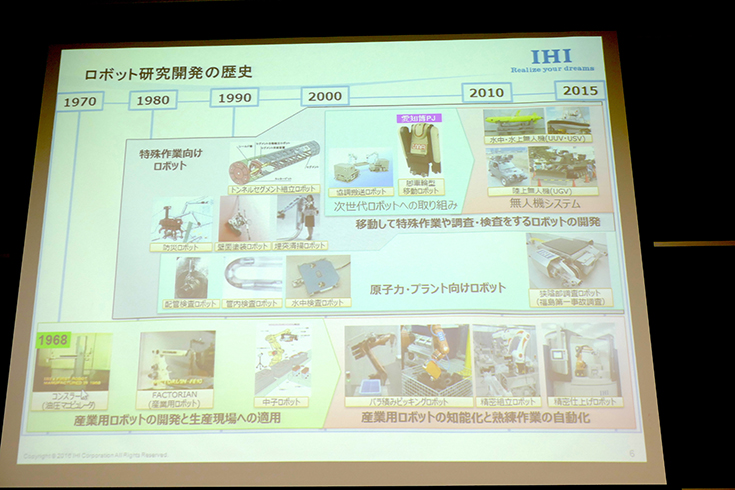

次に株式会社IHI技術開発本部 管理部 計画管理グループ主査 小椋優氏が株式会社IHIのロボットについて紹介した。株式会社IHIは、石川島播磨重工業株式会社が2007年に社名変更した会社である。

大手重工である同社は、顧客の要望に合わせて設備を生産する受注生産方式をとっていることが多い。ロボットへの取り組みは1960年代末からと、一番早い部類に入る。

産業用のほか特殊作業向けロボットなどを手がけ、現在は産業用ロボットの知能化と熟練作業の自動化に取組んでいる。移動ロボットもある。

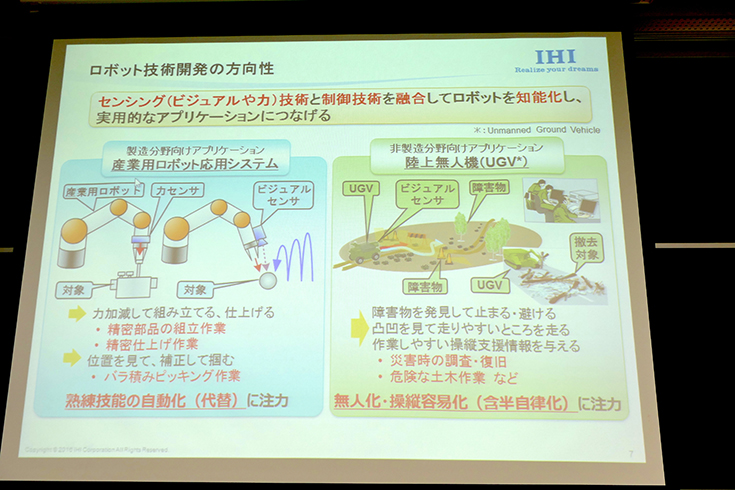

産業用ロボットに力センサやカメラを適用して、対象の特性を把握しながら、モノを運んだり操ったりする。これをロボット業界では「知能化」という。力加減をしながらモノを運び、扱うような作業だ。たとえば部品のハメ合わせのような作業である。人間なら簡単にできるが、ロボットにはまだこれが難しい。

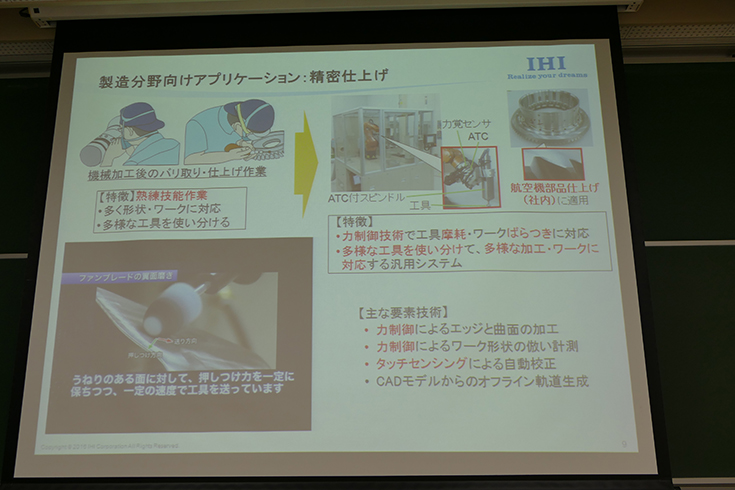

具体的には、セル生産での組み立てをアプリケーションとしている。すなわち、熟練工が一人で作業しているような作業をロボットに置き換えることが目標だ。力制御と位置制御を組み合わせることで、精密嵌めあい、画像処理による部品位置・姿勢認識を行う。また、ロボットと工具を組み合わせた精密仕上げ作業も手がけている。バリを除去してきれいな歯車を作る作業に力制御などを使うのだ。

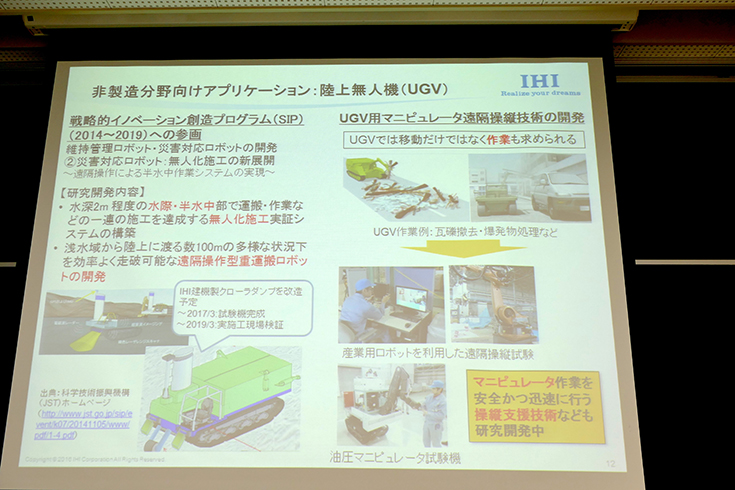

このほか、陸上無人機(UGV)の技術開発も進められている。同社では舗装道路の走行だけではなく、障害物を発見して止まる、凹凸を見て走りやすいところを走る、作業しやすい操縦支援情報を与えるといった技術に取組んでいる。「道なき道」を自律移動する技術開発だ。研究試作品は防衛省に納入されている。

動くだけでなく、遠隔で作業を行う技術開発にも取組んでいる。このほか、人工知能技術の応用にも取組んでいるという。

3. 情報化施工とコマツ「スマートコンストラクション」が現場を変える

3番目に株式会社小松製作所(コマツ)のICTソリューション本部ビジネスイノベーション推進部マイニンググループ技師 坪根大氏が登壇した。

コマツはグローバルな建機企業である。油圧ショベルも、人がまたげるようなごくごく小さなものから、家よりもはるかに大きな機械まで作っている。種類もブルドーザー、油圧ショベル、ホイールローダー、ダンプトラックなど様々なものがある。

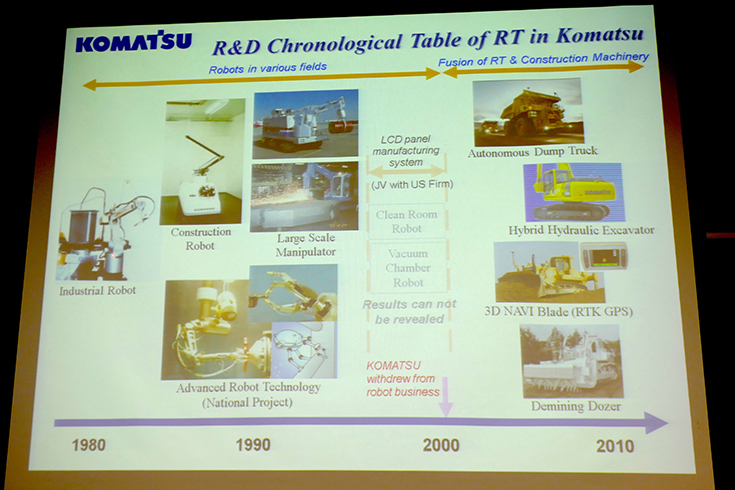

コマツでも、以前はマニピュレータなど、いわゆるロボットらしいロボットを手がけていた。いまはそこから撤退しているが、培われた技術は制御技術として今も使われているという。

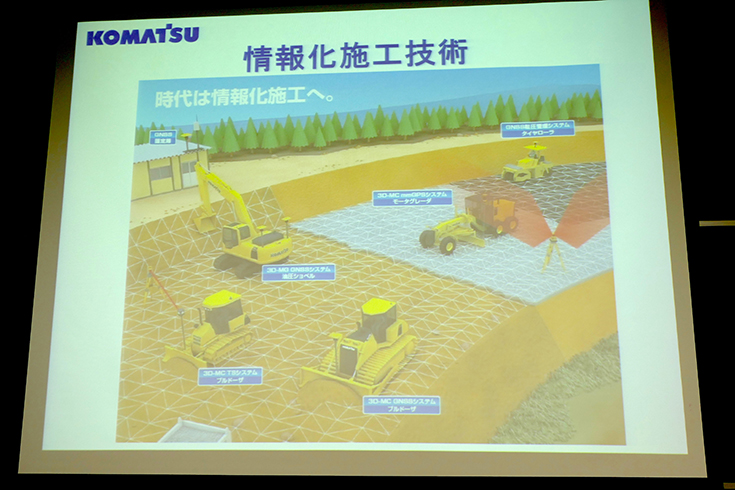

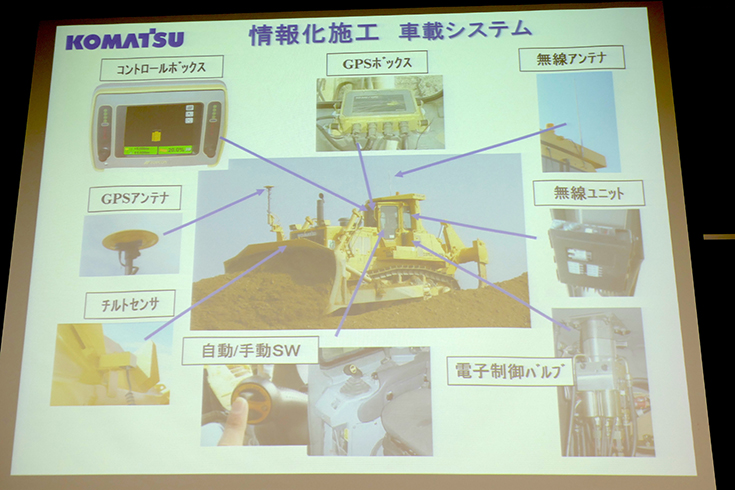

土木業界で進められているのは施工データを活用して機械が半自動で作業を行う「情報化施工」である。GPSアンテナを使って機体の位置だけでなく、機体のブレードの刃先位置まで把握して、3次元施工データと合わせてどのように動かせばいいのかを機械が判断して、作業を実行する。

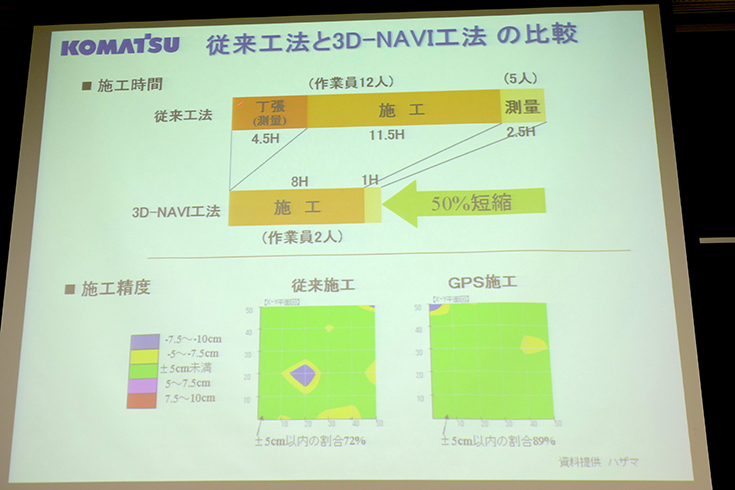

これによって、従来工法では必要だった測量のステップが必要なくなり、工期が短縮できる。工数はおおよそ半分になるという。精度もあがる。

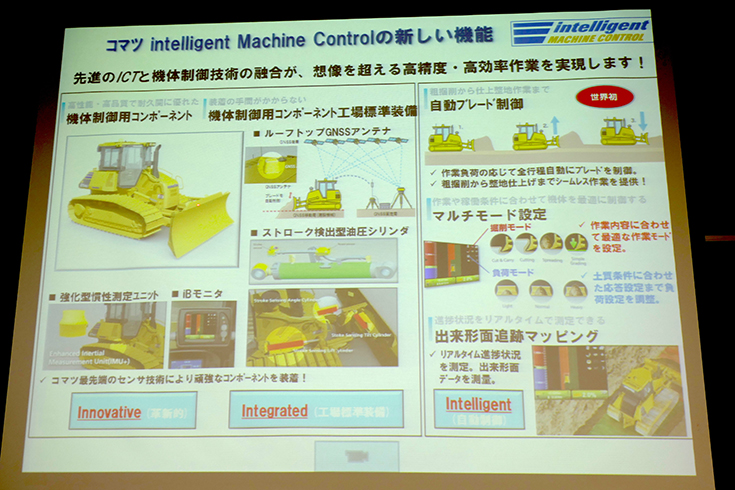

これが数年前からの取り組みで、今はさらに進んで、刃先の動きはシリンダーのセンサーで計測しており精度が上がった。機械単体としての機能もあがってきている。

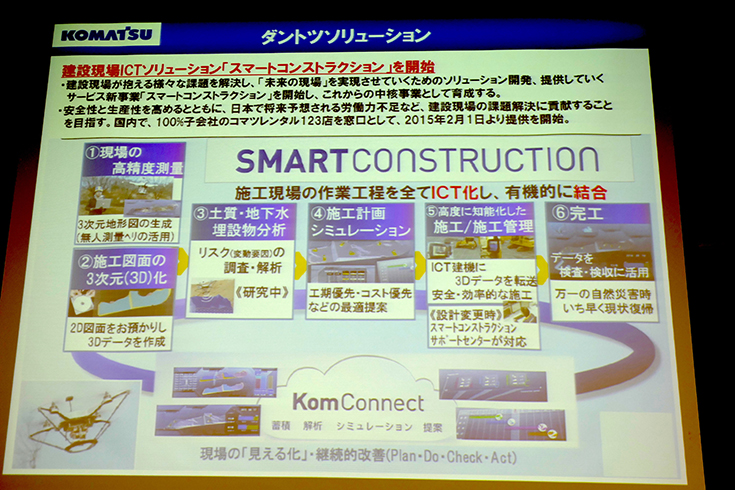

以前は建機を売るビジネスモデルだったが、いまは作業工程をICTで結合するトータルサービス「スマートコンストラクション」を開始している。ドローンを使って高精度に測量、3Dデータを自動生成。そこから作業計画を立てるだけでなく、期待する作業結果を入力するだけで、自動的に逆算して計画が立てられ、シミュレーションを行い、工程表作成、必要な建機の手配までが行われる。これらがすべて自動で行われるというソリューションシステムだ。

もちろん、実際の作業の様子もリアルタイムで把握可能だ。機械自体も自律制御されており、精密な作業が可能になっている。完工したあとのレポートも自動生成される。使われた地形データは防災にも活用できる。

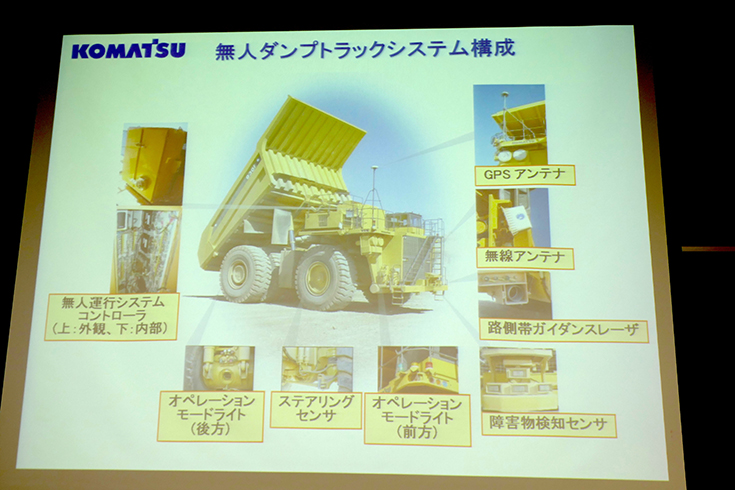

また、無人ダンプトラックも実用化されている。大規模な鉱山では無人ダンプがごく普通に運用されている。ショベルカーのオペレーターが指示を出すと無人トラックが近づいてきて、作業が始まる。積み込みが終わると自動発進して、所定の位置まで移動することができる。工場内のAGVのような感覚で、巨大なダンプが動いているのである。

4. 人との協働を狙う不二越ロボット

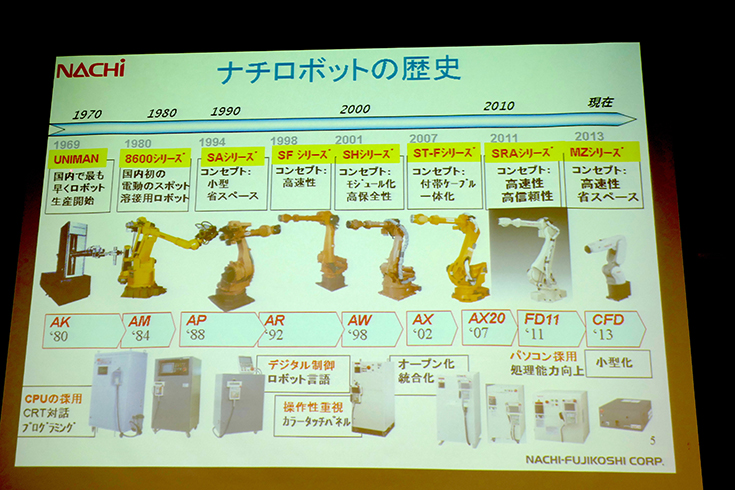

不二越はマシニング、ロボット事業、マテリアル事業、機能部品事業を手がけている会社だ。熊野の那智大社に由来する「NACHI」のブランドで知られている。UNIMAN以降、様々な産業用ロボットを手がけている。

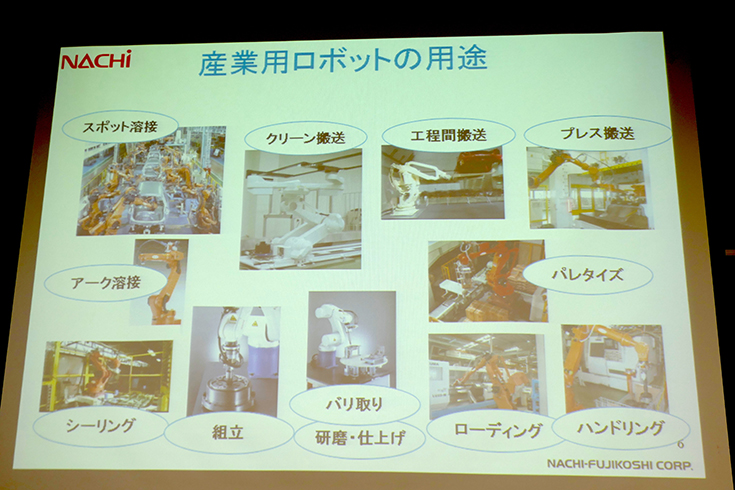

用途は、搬送、溶接、シーリング、組み立て、仕上げ、パレタイズなど様々だ。

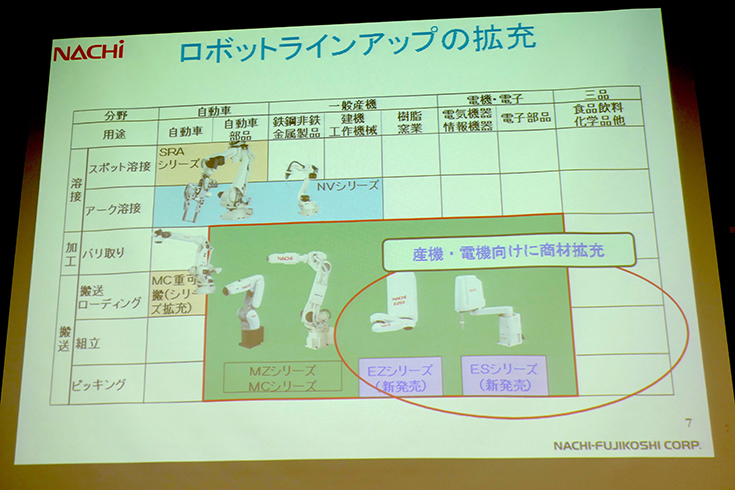

自動車用だけでなく、今は産機・電機向けの用途のロボットも展開し力を入れている。

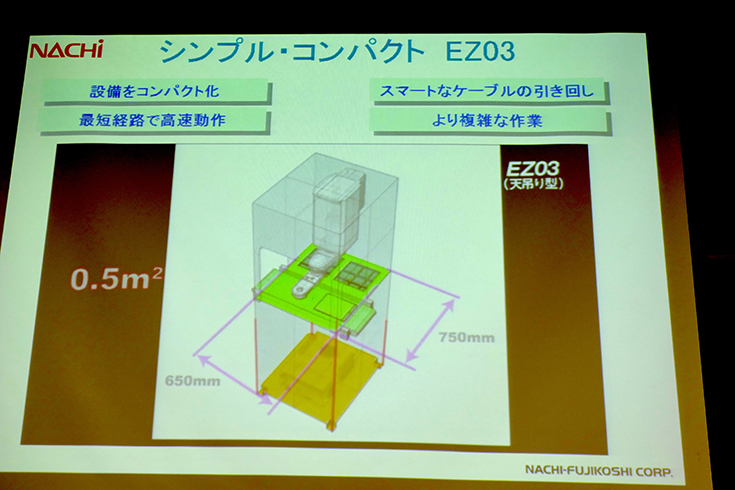

グエン・ヒエン氏は、小型のスカラーロボット「EZ-03」を紹介した。天吊り型のスカラーロボットで、動作時間が短く、ケーブルの引き回しがスマートに行える点が特徴だという。

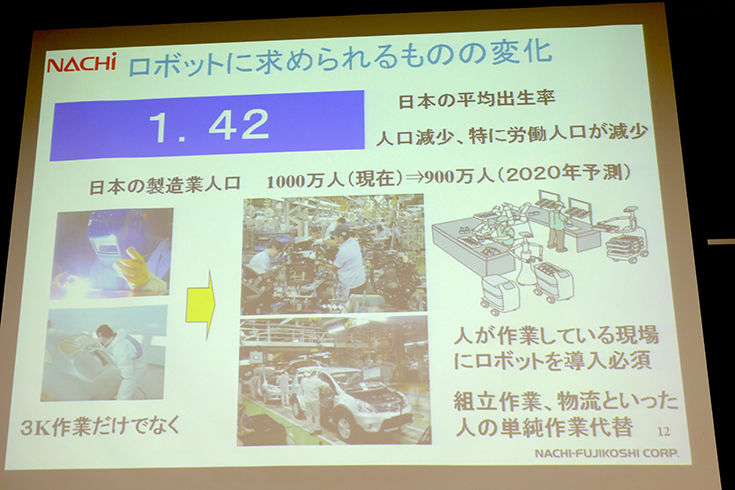

現在、ロボットにもとめられる用途が変化している。次世代の生産システムとして、人の単純作業を代替するロボットを使った置き換えをあげた。

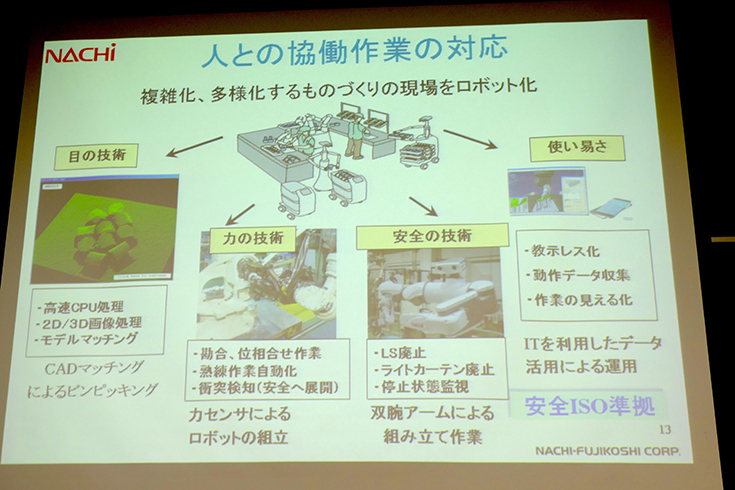

特に「人との協働」を重視しているという。視覚、力制御、安全技術、そして使いやすさを組み合わせて、ものづくりの現場をロボット化していきたいと述べた。安全技術については機能安全の技術を用いており、またレーザースキャナーを使った人間の接近検知システムも実用化している。

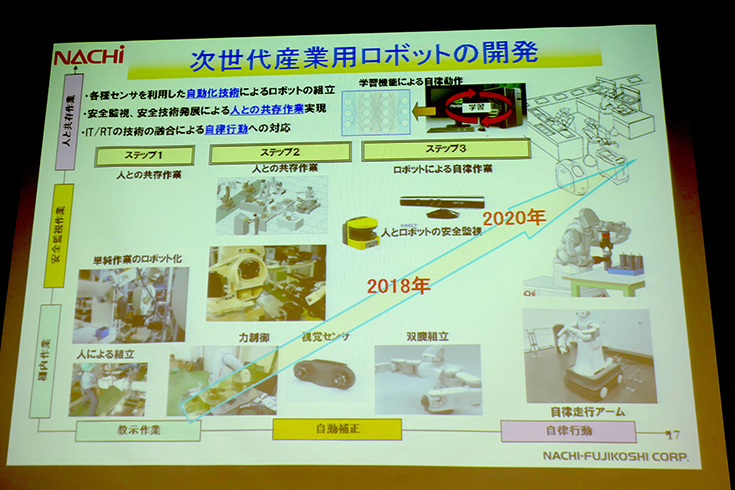

将来は各種機器がネットワークに繋がる時代になっていることを踏まえて、次世代産業用ロボットとして、ロボット自体が自律移動し、自分で動きを学ぶような機能を開発中と語った。具体的には移動台車の上に双腕ロボットを乗せたロボットのようなもので、工程間搬送と組み立ての両方をこなすアプリケーションも考えられているという。

5. 双腕組み立てから大型ロボット、医療分野にも進出(川崎重工業)

総合エンジニアリング企業である川崎重工業株式会社は産業用ロボット事業も手がけている。精密機械事業は2014年度の連結売上高で9.1%。同社における鉄道やプラント事業の割合とほぼ同等だ。

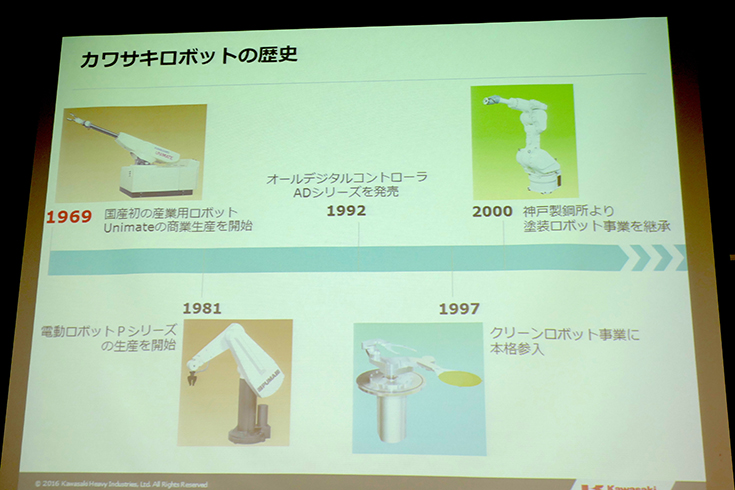

カワサキロボットの歴史は、国産初の産業用ロボットUnimateの商業生産を1969年に上市。その後、現在に至っている。

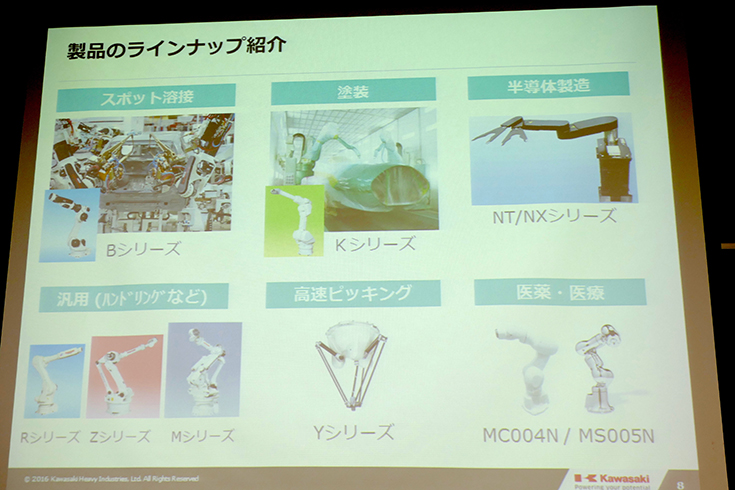

現在、スポット溶接、塗装ロボット、半導体製造、汎用、ピッキング、医療用のロボットなどを展開している。

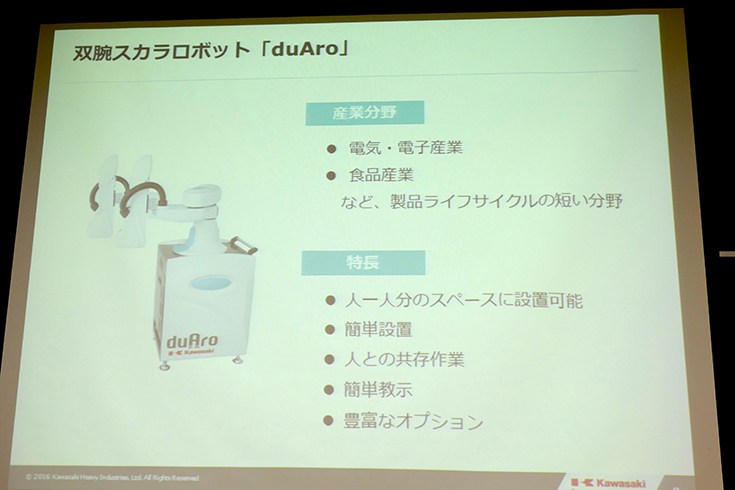

新型の双腕スカラロボット「duAro」は、電気・電子産業、食品産業など、製品サイクルが短い業界向けのロボットだ。人と協働するロボットなので、ロボットの出力を監視して強い力が加わったら止まるなど安全性にも配慮されている。人にやさしく、人と同等のスペースで設置することができ、簡単に教示が可能な点を売りにしている。

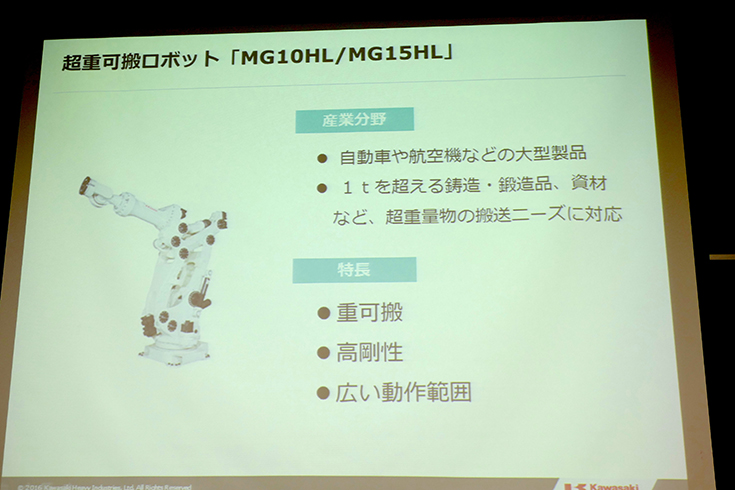

いっぽう、自動車のボディを持つこともできるような1tを超える可搬重量を持つ重可搬型ロボットも開発・上市している。汎用用途に適用できる。大きなカウンターウェイトを使うのではなく、ボールネジを使って剛性を確保しており、腰回りをコンパクトにしつつ、大きな可動範囲を持っている点が特長だ。

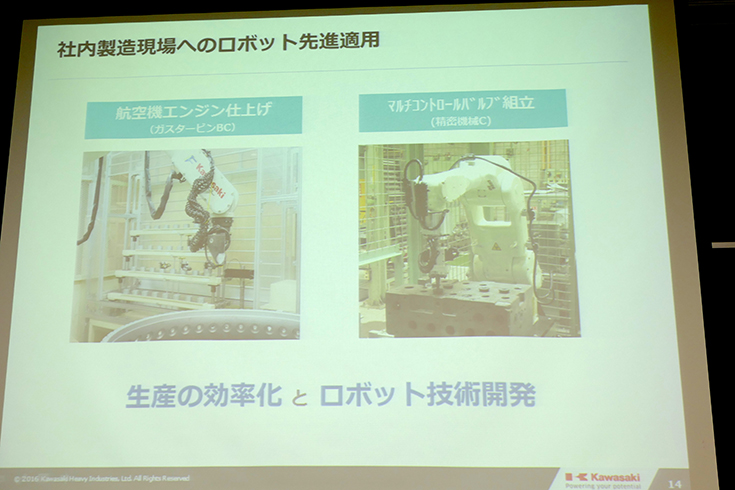

研究開発の取り組みについても一部紹介された。自社製のロボットを自社の生産現場に適用して効率化をはかっており、その成果を生かすというサイクルを回すことで顧客ニーズに応えようとしている。

具体的な事例としては航空機エンジンの仕上げ、油圧コントロールバルブの組み立てシステムを紹介した。画像認識で位置を決めて、組み付けるというものだ。弁を挿入してネジを締めるといった作業を行い、二人分の省人化に成功している。

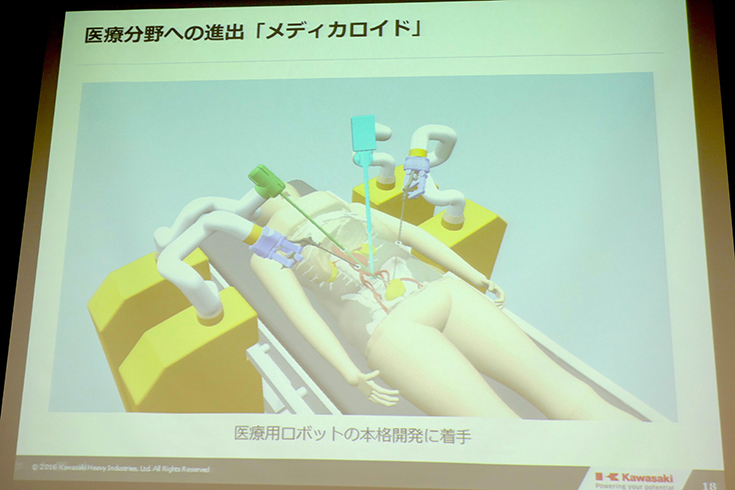

医療分野にも進出している。シスメックス株式会社と共同出資で、株式会社メディカロイドを2013年に設立、医療用ロボット開発に向けたマーケティングを行ってきた。これから、産業用ロボットの医療応用、手術支援ロボットを開発する予定だという。

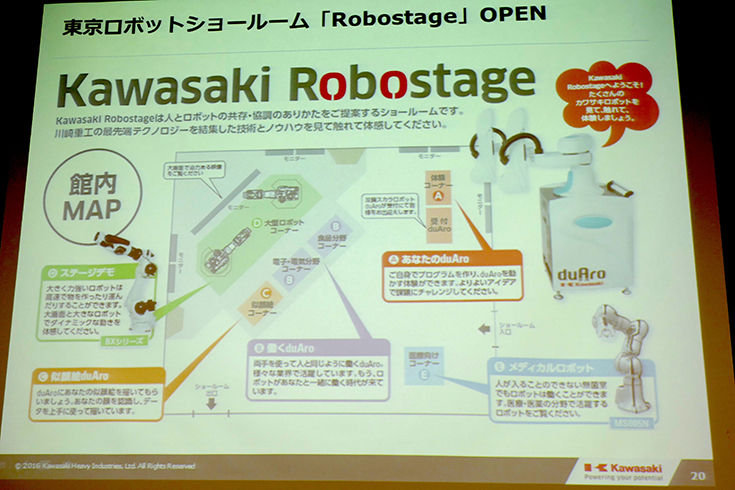

最近の話題としては、お台場のフジテレビ近くにショールーム「ロボステージ」を設立した。一般人でもロボットのプログラミングなどを体験できる無料スペースとなっている。ロボットに似顔絵を描いてもらうこともできる。入場は無料である。

6. 精密な作業が得意な小型多関節ロボットが売り、三菱電機

半導体から人工衛星までを手がけている総合電機メーカー・三菱電機は12の事業領域を持っている。児島氏は、総合電機メーカーならではの特徴として、それぞれ異なる事業ドメインの人と作業をすることで、新しい発見があると紹介した。

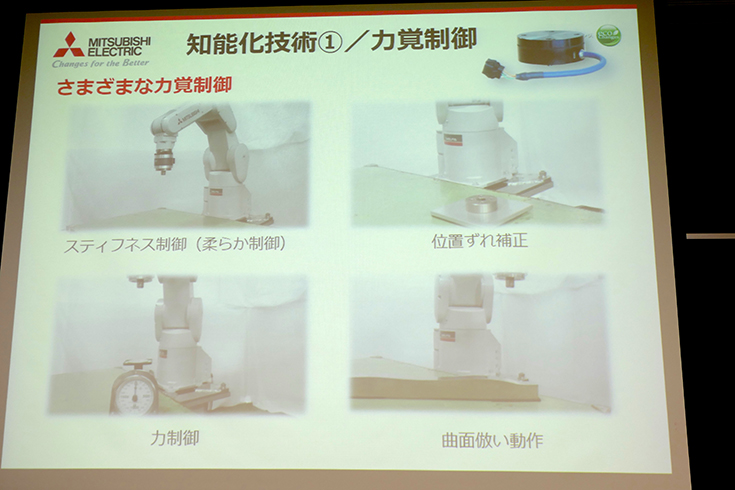

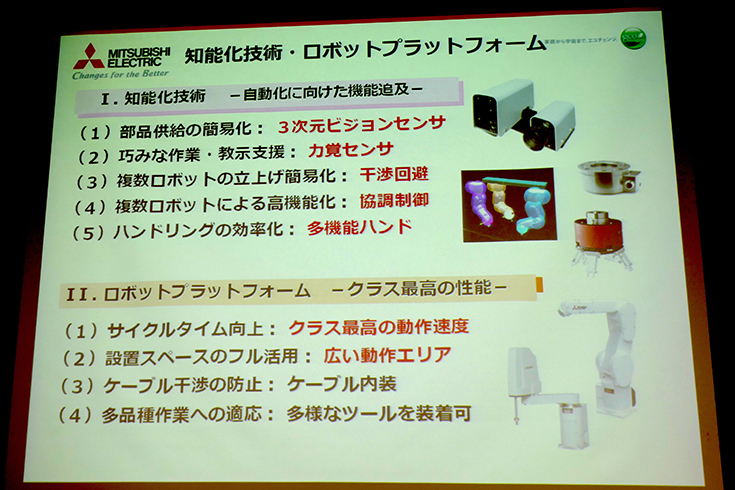

ロボットは様々な生産設備に活用されている。垂直多関節型ロボットや水平多関節ロボットを展開しており、同社は特に精密な作業が得意な、小型(20kg可搬)高性能な多関節ロボットに強みを持つ。核となる技術は、やはり「知能化」だ。

人間が、穴にピンを差し込むような細かい作業が巧みにこなせる理由は良いセンサーを大量に持っていて、上手に処理して使えることにつきる。これを機械で実現しようとするのが知能化ソリューションだ。同社では特にビジョンセンサー技術と力覚制御技術の二つを強みとしている。力を調整しながらモノをハメ合わせたり、柔らかく動かしたり、ならい動作を行うことができる。これによって組み立て作業が行えるというわけだ。

画像認識ではモデルレス認識を特徴としている。同社のシステムでは、ばら積みされたもの一個一個を丁寧に認識するのではなく、どれを持てるかを素早く判断して把持してピックアップすることが可能だ。これ以外にも多くの技術を組み合わせて、知能化技術を実装したロボットを開発している。

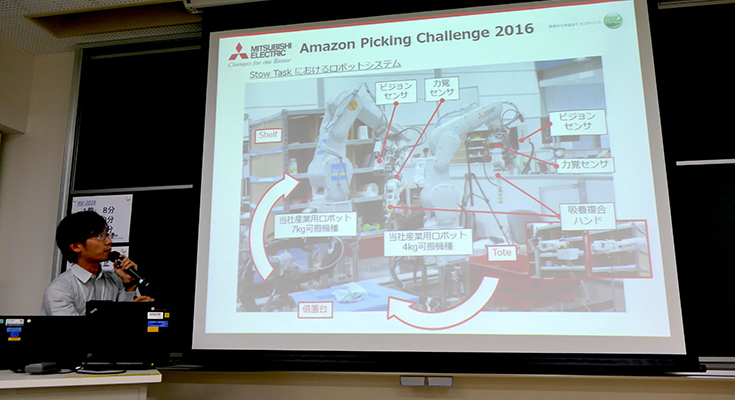

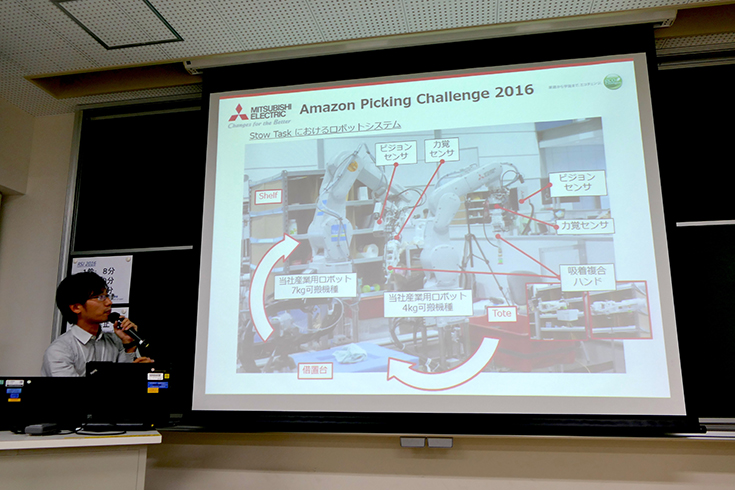

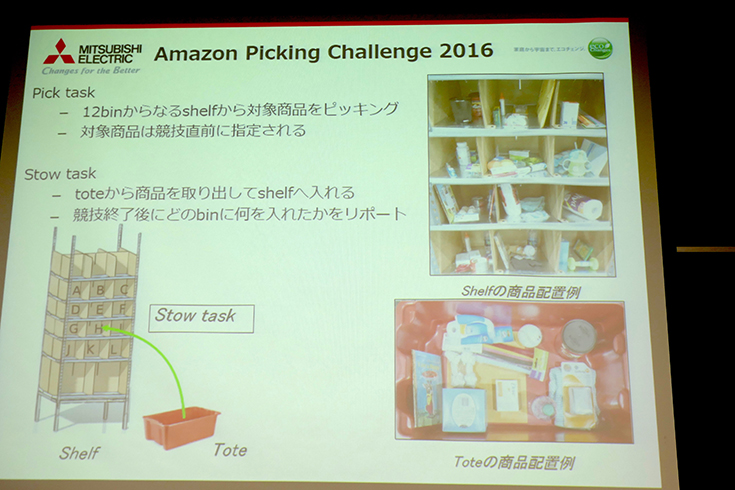

また、通販大手のアマゾンが主催するロボット競技大会「Amazon Picking Challenge(APC)」にも出場している。2016年の大会は6月30日から7月3日の日程で、 ドイツで開催された「ロボカップ2016ライプツィヒ世界大会」のなかで行われた。「Amazon Picking Challenge」とは物流の自動化技術を競う大会で、棚から指定されたものを取り出したり、箱のなかにばら積みされたものを取り出して棚にしまったりするロボコンだ。

ものをつかんで別の場所に置くような作業はマテリアルハンドリング(マテハン)と呼ばれている。工場のような構造化環境ではワークが来る場所も決まっている。だが通常の倉庫のような非構造化環境ではそうではない。これからのロボットは物流、農業、家庭のような場所での活用が期待されており、そこでは何のどこをどう掴むかといった難しい問題に取り組まねならない。未知物体を掴むときには、エラーも予想ができない。

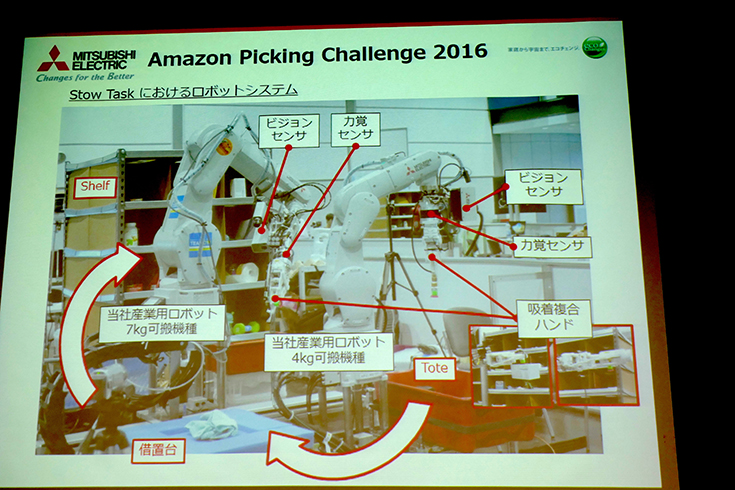

自動ピッキングを競うロボコンであるAPCでは「Pick」と「Stow」の二つのタスクがある。児島氏は、主に「Stow」のタスクについて解説した。三菱電機先端技術総合研究所のほか、中部大学機械知覚&ロボティクスグループ、中京大学橋本研究室との合同チーム「C^2M」は、とりあえず取れるところを持って無理やり棚へ押し込むのではなく、いったん取り出したあとに、入れやすいかたちに持ち直して、それから棚に入れるというアプローチをとり、2台のロボットを組み合わせて競技に挑んだ。FAでもこのような技術はよく用いられている。

ロボコン参加を通して、目的に沿ったシンプル設計、ハンド、認識方法など、様々な課題を学ぶことができたという。

7. クラウド基盤で人間共生ロボットを 日立製作所「EMIEW 3」

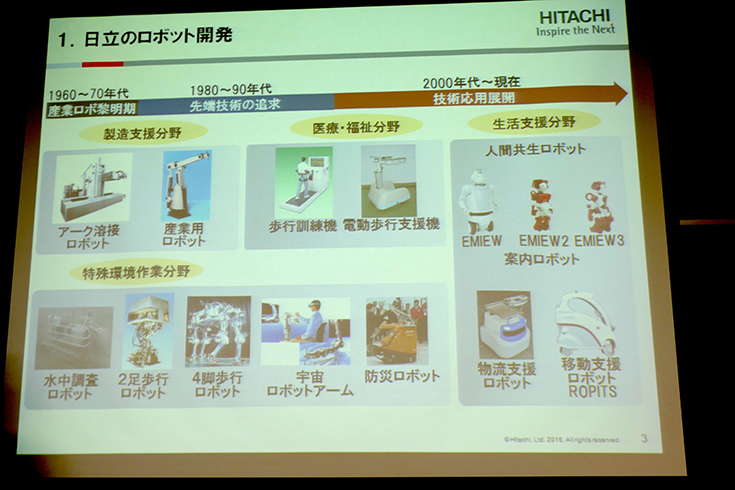

日立製作所は、社会インフラのソリューションを提供している会社だ。ロボットにおいては、原子力用ロボットや、つくばの科学万博に出展した二足歩行ロボットなど、多くの歴史に残るロボットを開発してきた。

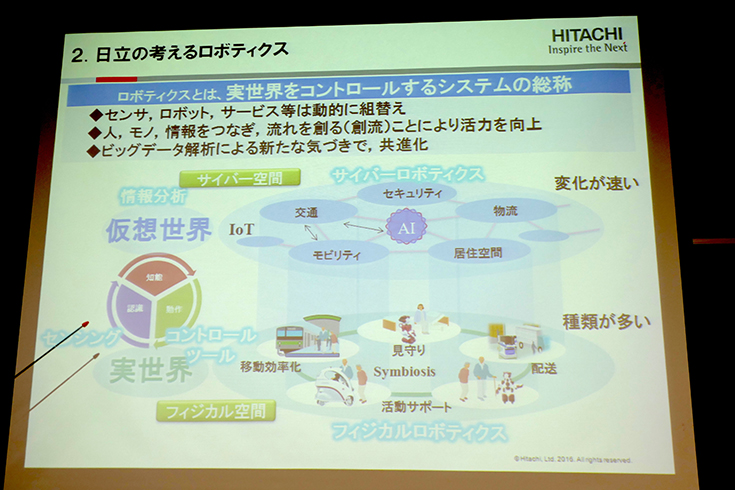

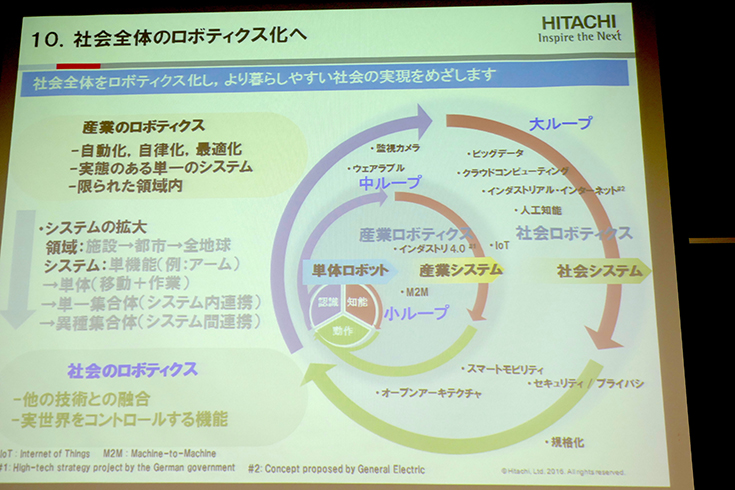

サービスロボットも手がけている。近年は「EMIEW」というロボットを発表、継続開発している。日立では、ロボティクスとは「実世界をコントロールするシステム」であり、サイバーの世界とフィジカルの世界をつなぐものだと捉えているという。

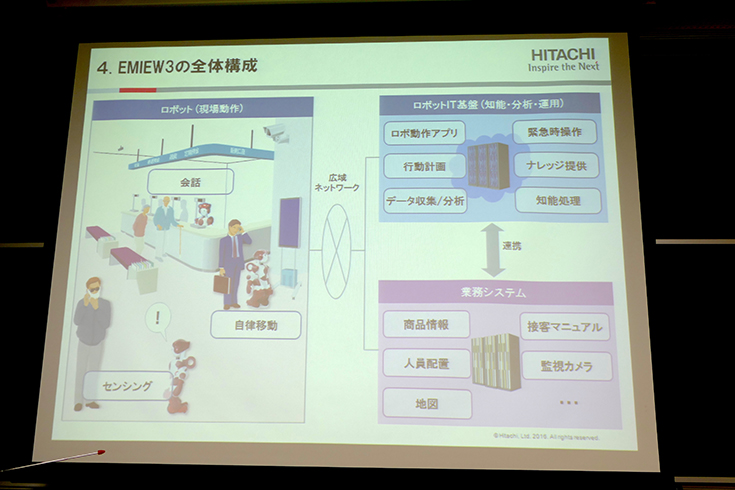

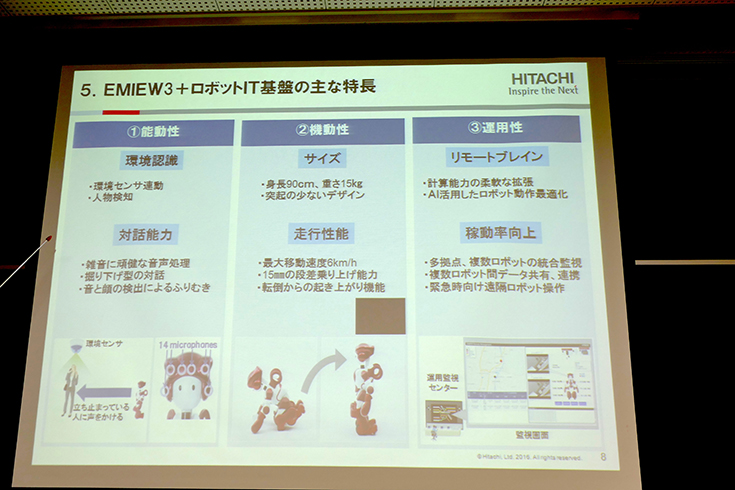

サービスロボットにおいては、情報システム、環境との連携が重要だと中村氏は語った。今年発表された「EMIEW3」は高さ90cm、重さ15kg、通訳や接客案内が行える小型ヒューマノイドロボット。主たる計算能力を外部に出したリモートブレイン方式を採用。クラウド上のロボットIT基盤を使って認識や動作計画を行い、他のロボットやネットワークカメラとも連携できる。障害物回避や転倒復帰のような最低限の機能は本体に搭載されているが、知能処理はクラウド上で行っている。

立ち止まっている人がいたら困っていると判断して、寄っていくようなことができる。また対話においても掘り下げ型の対話で、要望を絞り込んでいくことができる。類似した画像に付随するテキストから、未知の新規物体も推定することができる。頭部には14チャンネルのマイクを搭載。ノイズに強い。

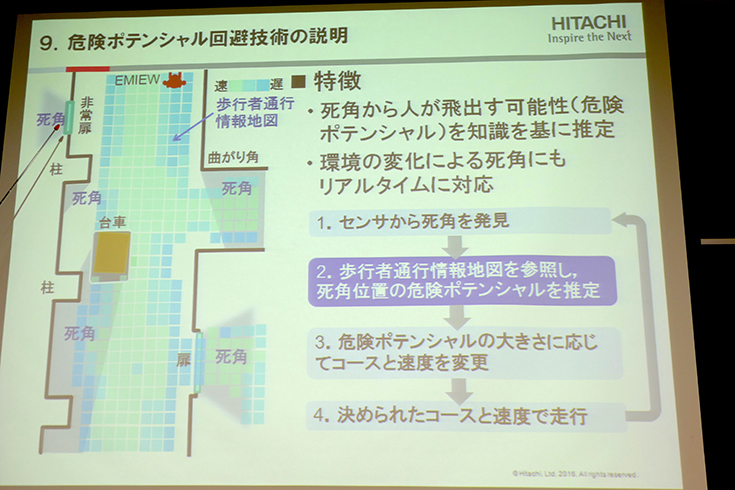

見えていない危険を回避するために、センサーの死角、歩行者の歩行履歴などを組み合わせて、危険ポテンシャルの大きさを推定することで、未知の飛び出し危険性などに事前に備えることも可能だ。

これらの技術を組み合わせて、社会全体のロボティクス応用を行っていきたいという。

なお、EMIEW3は現在、羽田空港の第2ターミナルにて実証実験を行っている。EMIEW3と会話しアンケートに答えると記念にストラップがもらえる。

8. 地図作成・位置同定を手軽にする日立産機システム

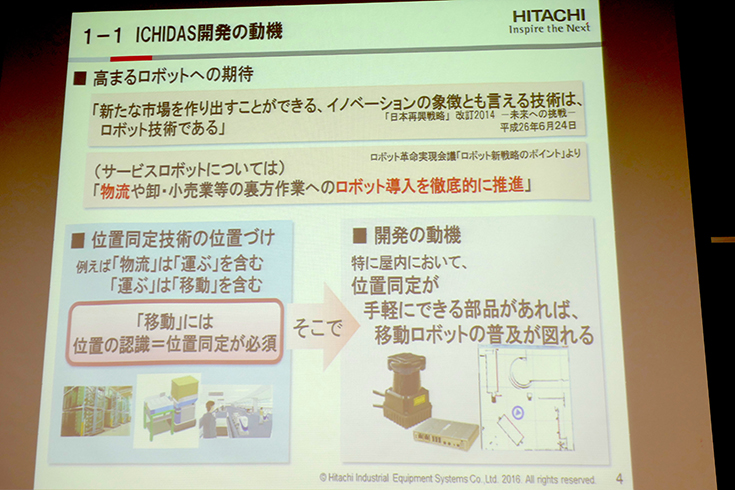

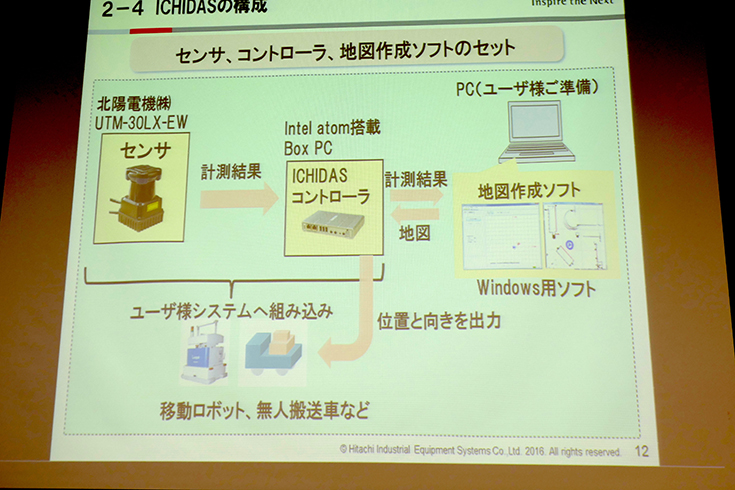

日立産機システムの白根氏は、「地図作成・位置同定用コンポーネントICHIDASの開発と自律走行無人搬送車運行管理システムへの応用」と題して発表を行った。

「ICHIDAS(イチダス)」は「位置を出す」、手軽、簡単、高精度な位置同定を提供するコンポーネントだ。移動ロボットには位置同定技術は必須だ。簡単に位置を同定する技術があれば移動ロボットの構築は容易になり、アプリケーションが広がる。

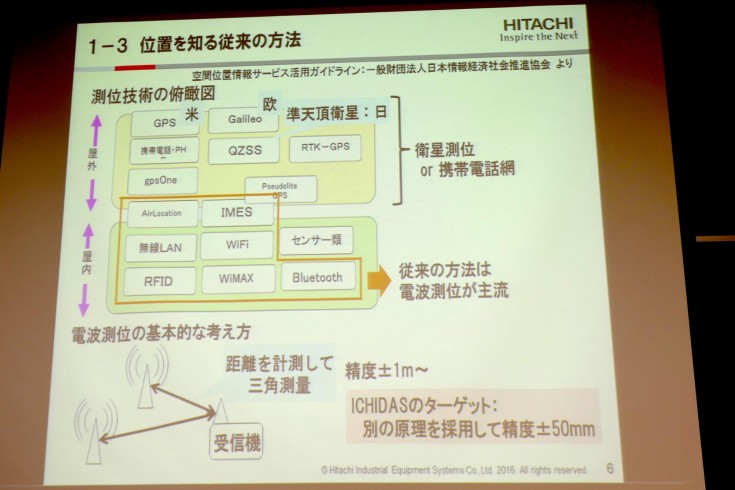

では「位置」とは何か。何かしらの基準を決めて、そこからの変位で表す量だ。位置を知る従来の方法としては、屋外はGPSを使う方法が主流だ。屋内は電波測位が主流だが、三角測量を用いており、位置精度が出ない。

そこで同社では自律移動ロボットの作業として実用的な精度50mm以内を目指して技術開発を行った。

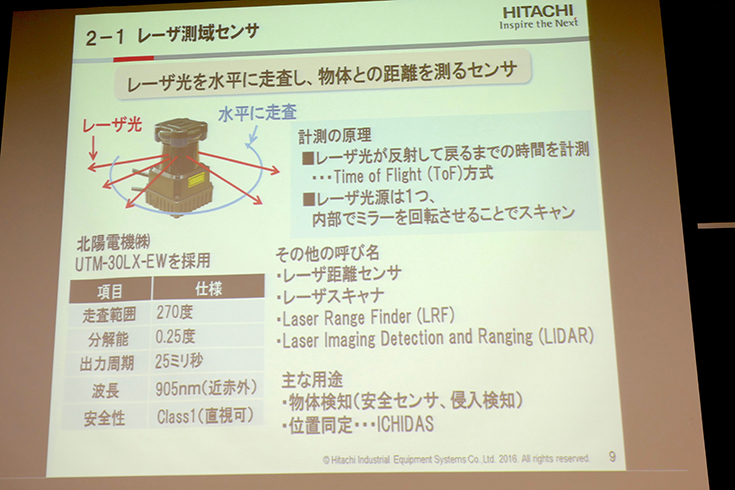

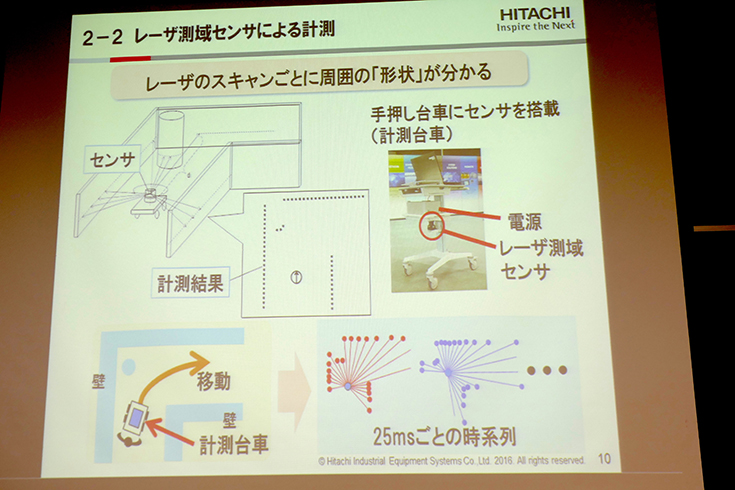

イチダスはレーザー測域センサーを使った技術だ。レーザー測域センサーは、レーザー光を周囲に投射して、それが返ってくるまででの時間を計ることで光があたった点までの距離を見るセンサーである。

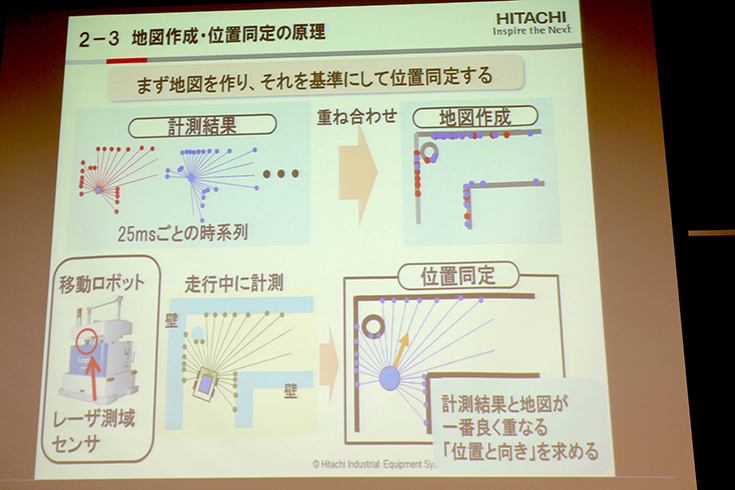

バーっと照射して帰ってきた点群を集めると周囲のかたちがわかる。計測結果を重ね合わせることで地図ができる。さらに自分の持っている地図と照合すれば位置がわかる。

単純にいうとこういう仕組みで、「ICHIDAS」はシステムセットにして製品として提供している。

応用としてはまずはAGVだ。倉庫内で使われているAGVだが、普通は下にガイドラインを引かないといけない。だが、線を引けない場所もある。位置同定技術を使えば、ラインなしで動けるようになる。そこで物流支援ロボット「Lapi」(Logistics Automation Partner with Intelligence)を2009年に開発した。なお「ICHIDAS」の位置検出周期は25msで、移動体の制御などにも十分な性能だという。

9. 「ならい把持」が可能な空圧ハンドを使って不定形物も把持。物流自動化に挑む東芝

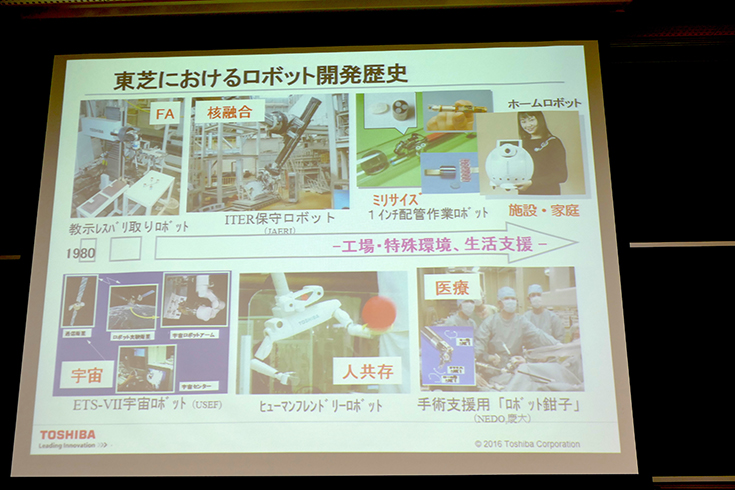

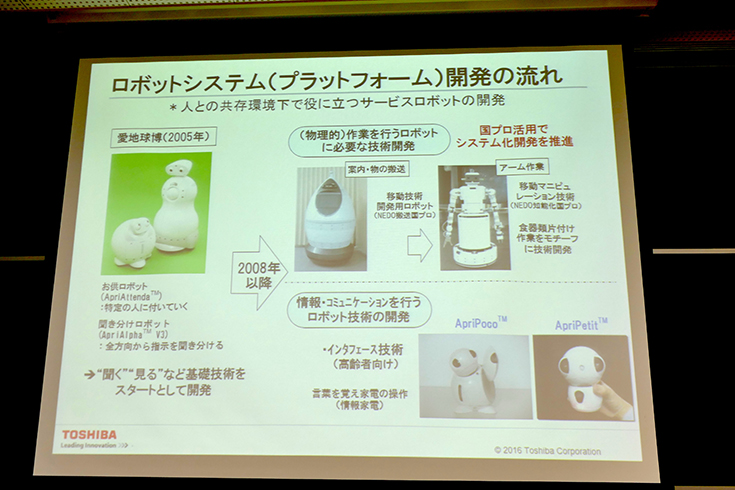

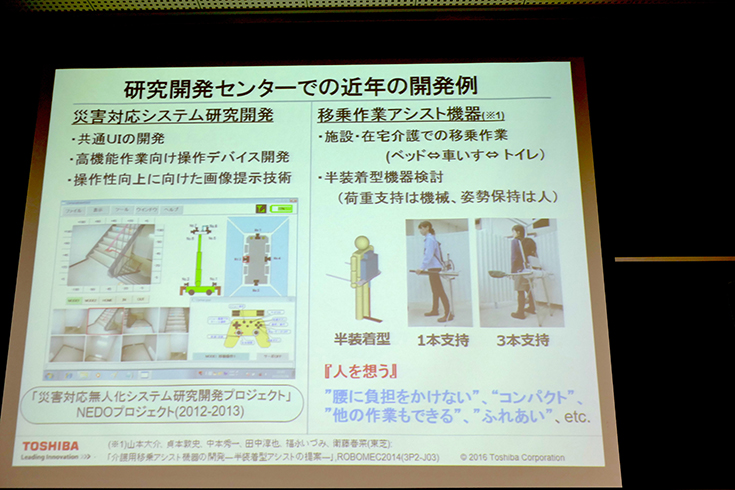

東芝も工場用途から特殊用途、生活支援用まで、多種多様なロボットを開発してきている。なかにはあまり知られていないロボットもある。

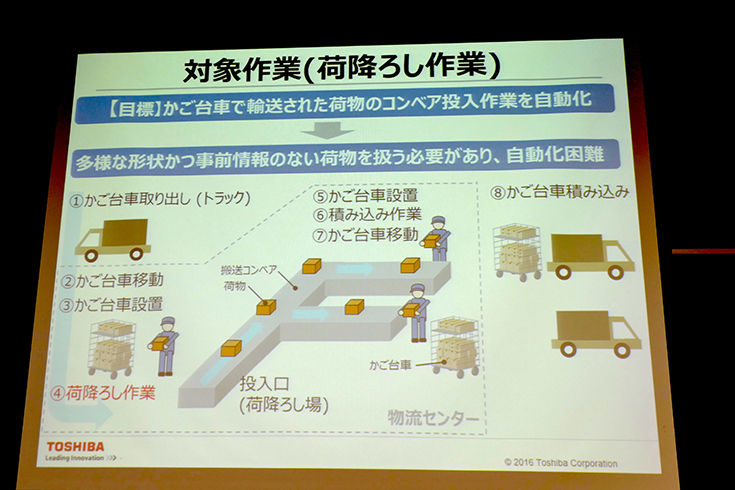

株式会社東芝の田中淳也氏は、荷下しロボットを中心に紹介した。いま、物流流通量自体が増えている。物流には荷下し作業が発生する。トラックに積まれた荷物をかご台車からコンベアに投入するわけだが、東芝が今回開発したのは、かご台車から自動コンベアに投入するロボットである。様々な大きさが不規則に積まれていても、自動で荷下しができる。

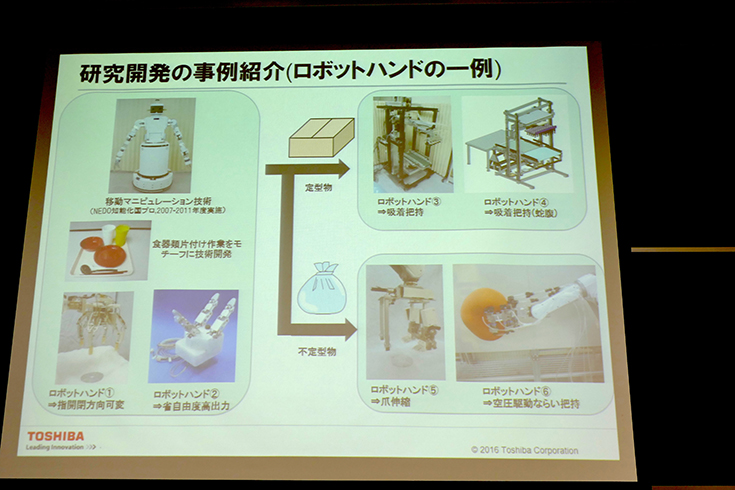

直交軸ロボットと空圧吸着ハンドを使ったハイブリッドロボットで、ならい把持することで、複雑なかたちの物体も把持できる。製品化は来年度を予定している。

田中氏自身はロボットハンドの機構システムの研究を行っていて、いまは物流ロボットでものを扱う研究開発を行っているという。柔らかいものを囲むことに対して、機構面からハンド開発にアプローチしていると述べた。

メーカーで行う研究開発は、大学で行う研究とは、また違う楽しみがある。どの研究者もメーカーで開発することの喜びにあふれているように見えた。あわせて行われた学生との対話サロンもにぎわっていた。

ABOUT THE AUTHOR /

森山 和道フリーランスのサイエンスライター。1970年生。愛媛県宇和島市出身。1993年に広島大学理学部地質学科卒業。同年、NHKにディレクターとして入局。教育番組、芸能系生放送番組、ポップな科学番組等の制作に従事する。1997年8月末日退職。フリーライターになる。現在、科学技術分野全般を対象に取材執筆を行う。特に脳科学、ロボティクス、インターフェースデザイン分野。研究者インタビューを得意とする。WEB:http://moriyama.com/ Twitter:https://twitter.com/kmoriyama 著書:ロボットパークは大さわぎ! (学研まんが科学ふしぎクエスト)が好評発売中!