協栄産業とギークプラス、アッカ・インターナショナルの現場で活躍する物流ロボット見学会を開催

エレクトロニクス機器の商社で、近年はロボットソリューションも手がけている協栄産業株式会社は、7月17日と18日に、株式会社ギークプラス(Geek+)製の無人搬送ロボット「EVE」を使った「ギーク物流ロボットシステム見学会&説明会」を、千葉県印西市でプロロジスが運営する賃貸用物流施設「プロロジスパーク千葉ニュータウン」で開いた。およそ160名の業界関係者が見学した。特別にお邪魔させてもらったのでレポートしておきたい。

アッカ・インターナショナルのロボット物流倉庫

2016年5月に竣工したプロロジスパークの5Fでは、アパレルブランドを取り扱うフルフィルメントサービスプロバイダーである株式会社アッカ・インターナショナル(http://www.acca-int.jp/index.shtml)が、プロロジスとパートナーシップを組み、Geek+の無人搬送ロボット「EVE」を30台使った物流業務を2017年8月から開始している(プロロジスによる2017/7/24付のリリース https://www.prologis.co.jp/logistics-industry-news/press-releases-7)。

ギークプラスは、中国・北京に本社を置き、物流ロボットの製造・販売を手掛ける中国ギークプラス社の日本法人として2017年8月1日に設立された。棚を丸ごと持ち上げて人が作業する場所まで運んでくるタイプの群ロボットソリューションを提供しており、中国のアリババグループなどが導入したことで知られている。すでに世界規模では4,000台近くが使われているという。

ピッキングエリアまで棚が移動してくるので、これまで広い倉庫内を人が歩き回ってピッキングと棚入れの作業をしていたようなケースでは作業効率が3倍以上になるとされており、約2年で導入費用の回収が可能としている。

協栄産業が保守を担当

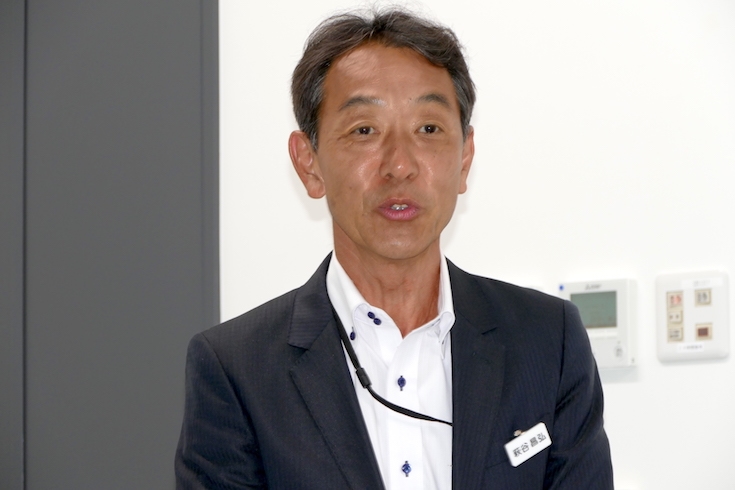

協栄産業は物流ソリューションについては受注・入荷・在庫管理・ピッキング・出荷・配送・施設に関する各ソリューションを展開している。Geek+「EVE」はこのうち、ピッキングソリューションとして展開される。このほかにもDoog社の追従運搬ロボット「サウザー」なども同社は販売している。

Geek社のロボットコントロールシステムと、顧客の倉庫マネジメントシステムとのあいだを協栄産業のシステムが繋ぐ。ロボットの保守も400人の技術者を擁する協栄産業が行う。保守コストはソフトウェアシステムのほか、ロボット一台ずつにもかかる。そのほかオプションもあるとのこと。

発注からロボットを実際に動かすまでにかかる時間はおおよそ3−4ヶ月としている。

ギークプラスのロボット

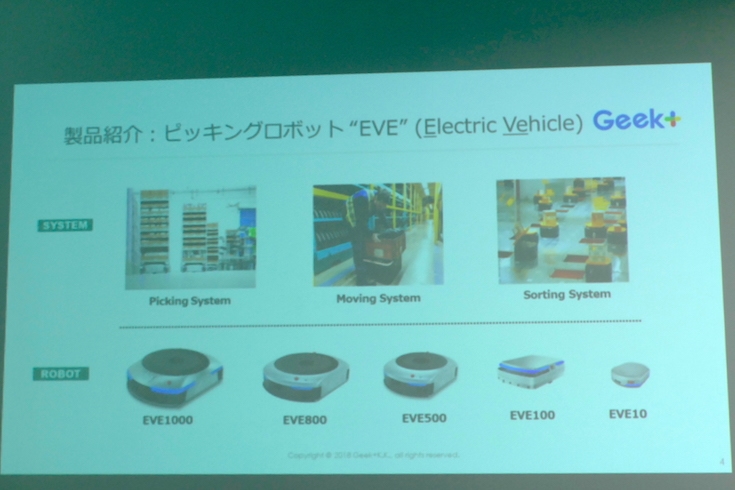

ギークプラスが提供するシステムは3つ。床に貼った座標を示すQRコードを使った在庫管理・入出荷を行うピッキング、同じくQRコードやSLAMを使ったAGVによる工程間をつなぐムービング、あとは多くの小さいロボットで仕分けを行うソーティングだ。

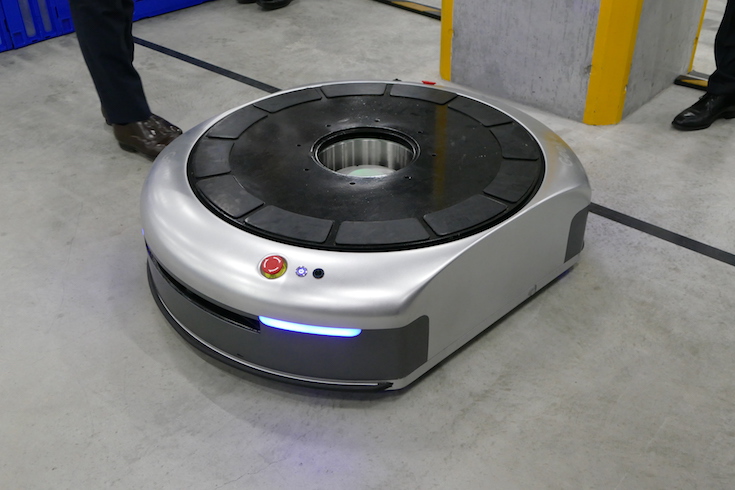

ロボットはEVE1000から同800、同500、同100、そして同10と、5種類をラインナップしている。数字はそのままペイロードを反映している。EVE1000から500まではほぼ同じ構造のロボットで、アパレルでは500、飲料など重量物を扱う業種では800シリーズが用いられることが多いという。いずれにしてもWi-Fi経由でピッキングシステムと繋いで使うロボットである。

ロボットの中央部が回転しながらせりあがり、上に乗せた棚を2cm程度浮かせて運搬することができる。ロボット中央には上下を向いているカメラが1台ずつあり、それぞれ床面と棚底面に貼られたQRコードを読んでいる。床面段差の推奨値は段差3mm、クラックは1cm程度以内。傾斜は1mで5mm以内。実際にはもっといけるが、あくまで推奨値はそのくらいとのこと。ロボットのハードウェアの想定耐用年数は3年程度。

EVE100は長方形で電源口がついており、リフトなど様々なアタッチメントがつけられる。かるがも運用やコンベア連携のほか、アームなどを取り付けることもできる。10kgまでの積載量しかないEVE10はソーティングシステム専用のロボットだ。

センサー類は赤外線センサー、レーザーセンサー、超音波センサーなど。このほか接触式センサーを使ったバンパーなどで安全性を確保している。自動充電機能を持ち、30分の充電で10時間稼働できる。ロボットは極めて単純なダブルホイール構造になっており、たとえば樹脂ギアと金属ギアなどを組み合わせて、壊れることが予想される部分は敢えて片方だけが壊れるようにするといった工夫によってメンテナンス性を向上させているとのこと。

アッカ・インターナショナルの倉庫で用いているシステムはピッキングのみだが、現在、ムービングシステムはピッキングシステムの後工程として1台お試し中とのことだった。

人は隙間時間なく連続作業

現在、アッカ・インターナショナルではフェーズ1として、800坪、ロボット30台、785棚で運用を行なっている。既に拡張計画があり、プロロジスとアッカ、ギークプラスの3社で6000坪のエリア全面のロボット化を行う予定となっている。9月からはさらに2400棚、90台のロボットを追加して運用予定とのことで、拡張区画では棚も既に準備され、床には既にQRコード用の墨出しが行われていた。

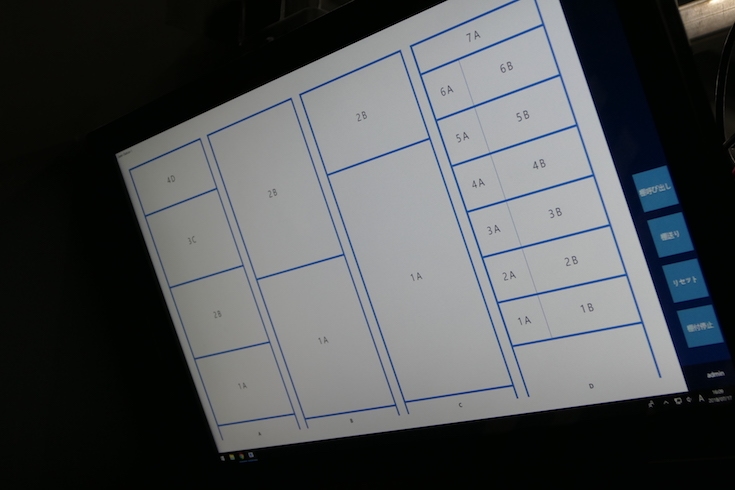

実際の現場では、作業者は「ワーキングステーション」と呼ばれる場所で、仕分け商品数をデジタル表示で指示するDAS(Digital Assort System、ダス)、タッチディスプレイ、商品バーコードをスキャンして登録するハンディスキャナーを扱いながら入荷・出庫・棚卸しの3種類の作業を行なっている。ワークステーションは現在は4つ設置されており、全て同じ作業をやることもできるし、それぞれ別作業を割り振ることもできる。

たとえば入庫作業を行う場合は、入庫を選択してログインすると、ロボットが決められた場所まで高さ2m40cmの棚を持ってくる。作業者画面にはそれと同じ棚の画像が表示される。作業者は入庫する商品をスキャンして棚に入れて、棚のロケーションコードをスキャンする。すると画面上で対応するロケーションが赤く表示されるので完了ボタンを押す。するとそのSKU(Stock Keeping Unit)がその間口に紐付けされる。商品スキャンしたときの画面には、商品マスタに画像を登録しておけば、画像を表示させることも可能だ。たとえば赤い色の服だとか黄色の服だといったことも適切に認識できる。棚は必要に応じてスキップさせたり、より適切な棚構成の棚を呼び出すといったこともできる。

商品をピックする際には、やはり商品を赤く表示された間口から取ると、それをトリガーとして対応したDASの間口が光る。そこに商品を入れていく。ピックする商品の個数は数字でデジタル表示される。DAS間口の大きさは自由に設計できる。アッカの場合はもともと使っていたオリコンに合わせて設計されたとのこと。ここにカゴ車を対応させることもできる。

ロボットは最大8台まで待機しており、人は待たずに、ずっと作業を続けることができる。松井政嗣氏は「隙間時間を極力減らすことができる」と語った。従来は40ピース/hだったピッキングの作業スピードが、現在は180ピース/h、さらに慣れると250ピース/hくらいまで速くこなせるようになるという。これにより、従来はおよそ12名で取り組んでいた作業も、その人数を減らすことができる。

入庫商品はフリーロケーションで入れるのでバラけていくことになるが、限定を設けることもできる。たとえばこの棚に同一SKUを集約させるといったこともできる。商品によって消費期限などがあるものに関しても、SKUで管理していくことになる。

30台稼働しているロボットのうち、たとえば1台が故障して引っ張り出した場合にも、他のロボットは関係なく動き続ける。そのため現場を止めることなく動き続けることができる。ロボットの修理が済んだら、引っ張り出したロボットを適当に床面のQRコード上にのせる。ロボットを再起動させるとロボットは自動的にサーバーに再接続し、位置情報とマップを更新する。そして新たなタスクが振られる。ジャイロセンサーのキャリブレーションが終わったら、ロボットは再び動き出して仕事に復帰できる。

冷蔵環境で動作できるチルドタイプも

なおロボットの温度の使用環境に関しては2パターンがあり、常温タイプはマイナス10度から40度まで。一方、結露対応しているチルドタイプはマイナス30度くらいまで。昨年開発して現場に導入したという。バッテリータイプも異なるため、価格は10%から15%ほど高くなる。

なお、このシステムを最初から使うことを想定するのであれば、物流センターを立てる場合にも高い屋根は必要ないし、全体に照明や空調を入れるのではなくスポットにするといった工夫によって最初から省エネ化することも可能になるという。

工程間搬送を行うムービングシステム

今回はピッキングに加えて、工程間搬送を行うムービングシステムも合わせて紹介された。SLAMとQRコードを併用しており、荷受けエリアからピッキングエリア、そして梱包エリアなどの間を搬送ロボットが繋ぐ。

ムービングシステムは中国での院内物流などに試験導入されているという。病院内の周囲の壁やベッドの足、キャビネットなどを捉えて移動していくことができる。システムボタンを設置してロボットを次の工程へ移動させることもできる。

「小さくまとめているが倉庫全体で行うことで物流の自動化と平準化が行える」と語った。

コンベアからの荷物の載せ替えなども可能で、APIでの連携もできることから、中国では2018年6月からFAWERという自動車部品の溶接工場での工程間移動にも使われており、既に日本の会社にも導入予定があるという。なお、SLAMはまだ精度が追いついてない部分もあるが、そこはQRコードを環境側の要所に配置して補正することで、リスクヘッジすることができるという。

協栄産業では今後も同様の見学・説明会を実施していく予定とのこと。

ABOUT THE AUTHOR /

森山 和道フリーランスのサイエンスライター。1970年生。愛媛県宇和島市出身。1993年に広島大学理学部地質学科卒業。同年、NHKにディレクターとして入局。教育番組、芸能系生放送番組、ポップな科学番組等の制作に従事する。1997年8月末日退職。フリーライターになる。現在、科学技術分野全般を対象に取材執筆を行う。特に脳科学、ロボティクス、インターフェースデザイン分野。研究者インタビューを得意とする。WEB:http://moriyama.com/ Twitter:https://twitter.com/kmoriyama 著書:ロボットパークは大さわぎ! (学研まんが科学ふしぎクエスト)が好評発売中!